വെൽഡിംഗ് വ്യവസായത്തിൽ, ലേസർ വെൽഡിംഗ് ശക്തവും സങ്കീർണ്ണവുമായ ഒരു ജോയിങ് പ്രക്രിയയായി കണക്കാക്കപ്പെടുന്നു. ലേസറുകൾ എന്നറിയപ്പെടുന്ന ഉയർന്ന സാന്ദ്രതയുള്ള പ്രകാശ രശ്മികളാണ് ഇതിൽ ഉപയോഗിക്കുന്നത്. വസ്തുവിന്റെ ലക്ഷ്യസ്ഥാനത്ത്, ലേസർ രശ്മി കോൺടാക്റ്റ് പോയിന്റിൽ തീവ്രമായ ചൂട് സൃഷ്ടിക്കുകയും മെറ്റീരിയൽ ഉരുകുകയും തണുത്ത് ദൃഢമാകുകയും ചെയ്യുമ്പോൾ ശക്തമായ ഒരു ബോണ്ട് രൂപപ്പെടുകയും ചെയ്യുന്നു.

ലേസർ വെൽഡിങ്ങിന് ഗുണങ്ങളും ദോഷങ്ങളുമുണ്ട്. MIG അല്ലെങ്കിൽ TIG പോലുള്ള മറ്റ് വെൽഡിംഗ് പ്രക്രിയകളെ താരതമ്യം ചെയ്യുമ്പോൾ, ലേസർ വെൽഡിംഗ് കൂടുതൽ ശക്തമാണ്. ഇന്ന്, ലേസർ വെൽഡിംഗ്, അതിന്റെ ശക്തിയും പരിമിതികളും, ഉപയോഗക്ഷമത തുടങ്ങിയവയെക്കുറിച്ച് നമ്മൾ പഠിക്കാൻ പോകുന്നു. ഈ ലേഖനത്തിൽ ലേസർ വെൽഡിംഗിനെ നിരവധി വെൽഡിംഗ് രീതികളുമായി താരതമ്യം ചെയ്യും.

അപ്പോൾ, നമുക്ക് ലേസർ വെൽഡിങ്ങിന്റെ ലോകത്തേക്ക് കടക്കാം.

എന്താണ് ലേസർ വെൽഡിംഗ്?

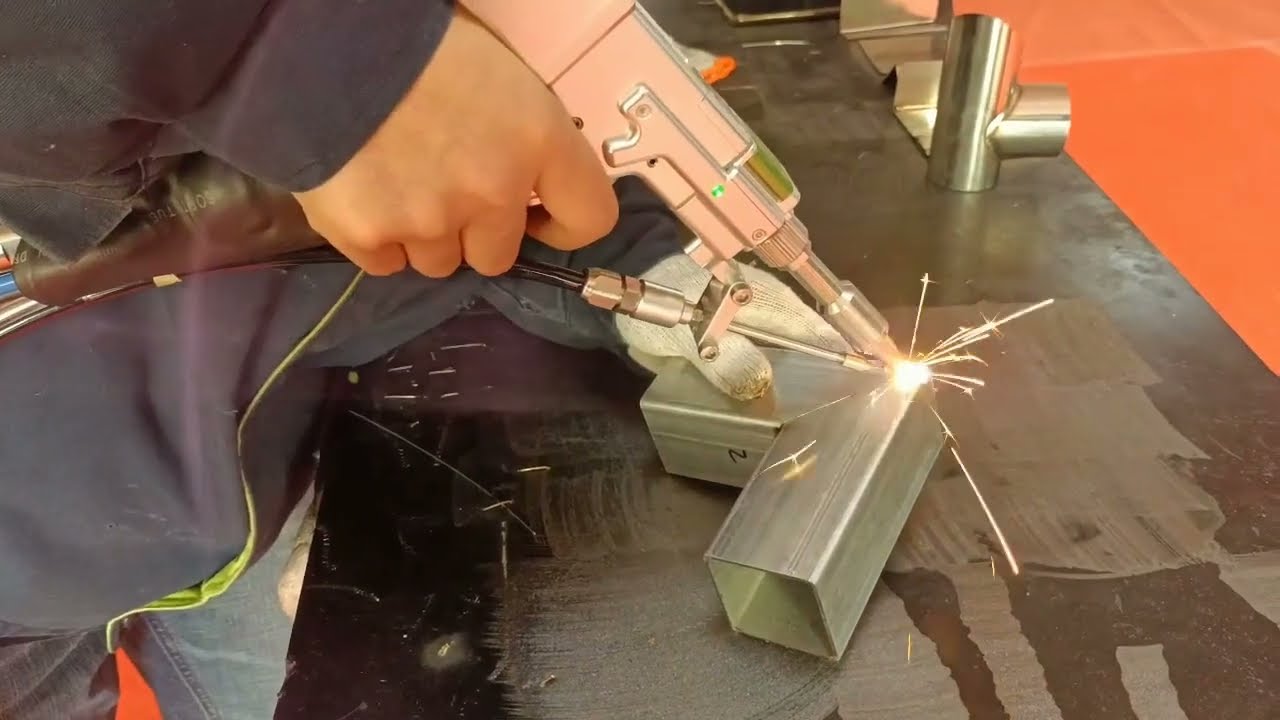

ഉയർന്ന താപത്തിന്റെ കേന്ദ്രീകൃത ലേസർ രശ്മികൾ ഉപയോഗിച്ച് ലോഹ പ്രതലം ഉരുക്കുന്ന വെൽഡിംഗ് രീതിയാണ് ലേസർ വെൽഡിംഗ്. ഉരുകിയ ഭാഗങ്ങൾ തണുപ്പിച്ച ശേഷം ഒന്നിച്ച് ഉറപ്പിക്കുന്നു. മറ്റേതൊരു ലേസർ യന്ത്രത്തെയും പോലെ, ലേസർ വെൽഡിംഗ് മെഷീനുകൾ സോളിഡ്-സ്റ്റേറ്റ് ലേസറുകൾ, ഗ്യാസ് ലേസറുകൾ എന്നിവയുൾപ്പെടെ ലേസറുകളുടെ ചില പ്രത്യേക ഘടകങ്ങളും ഉപയോഗിക്കുന്നു (CO2 ലേസറുകൾ), ഡയോഡ് ലേസറുകൾ.

കുറഞ്ഞ വികലതയും ചൂടായ മേഖലയും ഉള്ള ഉയർന്ന നിലവാരമുള്ള വെൽഡിംഗ്, വിവിധ വെൽഡിംഗ് പദ്ധതികൾക്ക് നല്ലൊരു തിരഞ്ഞെടുപ്പാണ്.

ഗ്യാസ് മെറ്റൽ ആർക്ക് വെൽഡിംഗ് (GMAW/MIG), ഗ്യാസ് ടങ്സ്റ്റൺ ആർക്ക് വെൽഡിംഗ് (GTAW/TIG), ഷീൽഡ് മെറ്റൽ ആർക്ക് വെൽഡിംഗ് (സ്റ്റിക്ക്), ഫ്ലക്സ്-കോർഡ് ആർക്ക് വെൽഡിംഗ്, സബ്മർഡ് ആർക്ക് വെൽഡിംഗ്, റെസിസ്റ്റൻസ് സ്പോട്ട് വെൽഡിംഗ്, ഇലക്ട്രോൺ ബീം വെൽഡിംഗ് തുടങ്ങിയ വെൽഡിംഗ് പ്രക്രിയകളും വേറെയുണ്ട്.

പ്രത്യേകിച്ച് ലേസർ വെൽഡിംഗ് ഏറ്റവും പ്രായോഗികവും വൈവിധ്യപൂർണ്ണവുമാണ്.

അതെങ്ങനെയാണ് പ്രവര്ത്തിക്കുന്നത്?

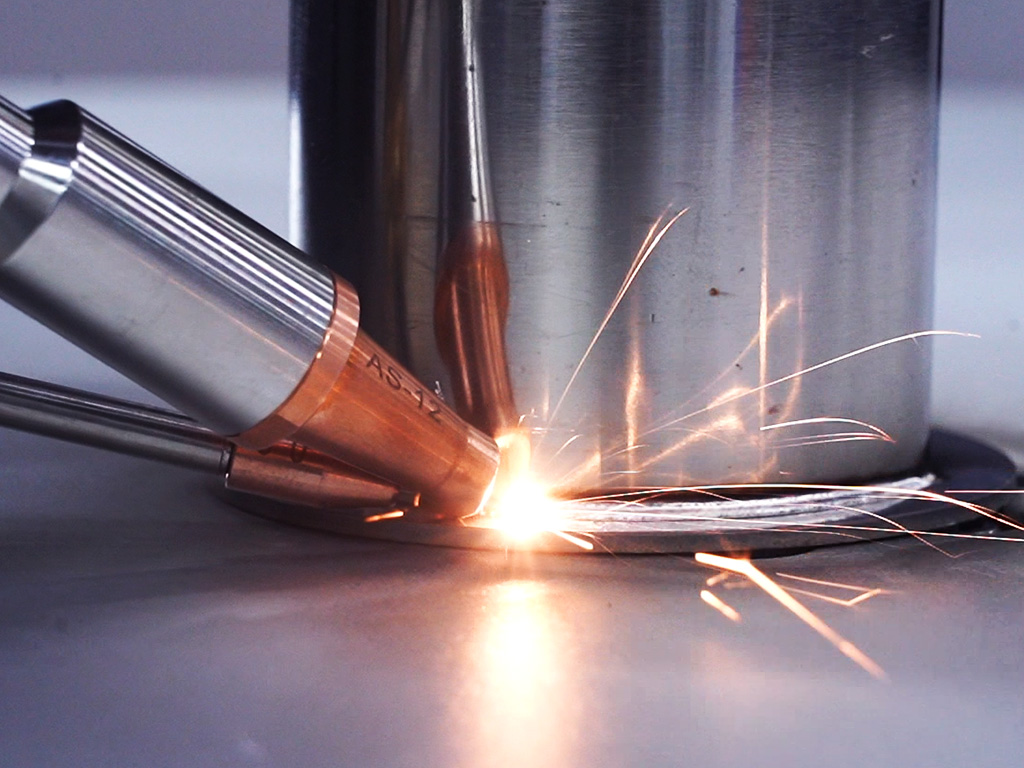

ലേസർ വെൽഡിങ്ങിൽ ലോഹ പ്രതലം ചൂടാക്കി ഉരുകാൻ ഉയർന്ന സാന്ദ്രതയുള്ള ഫോക്കസ് ചെയ്ത ലേസർ രശ്മികൾ ഉപയോഗിക്കുന്നു. ഭാഗങ്ങൾ യോജിപ്പിച്ച ശേഷം അവ ദൃഢമാകുന്നതുവരെ തണുപ്പിക്കാൻ വിടുന്നു.

ഉപയോക്തൃ വിവരങ്ങൾ താഴെ ഘട്ടം ഘട്ടമായി നൽകിയിരിക്കുന്നു.

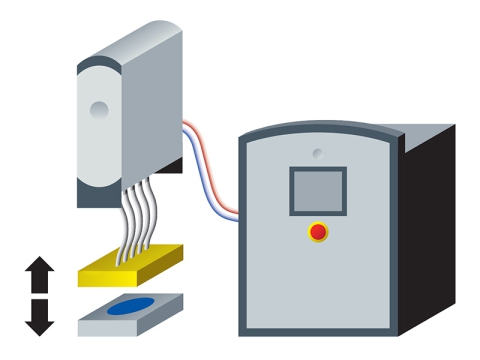

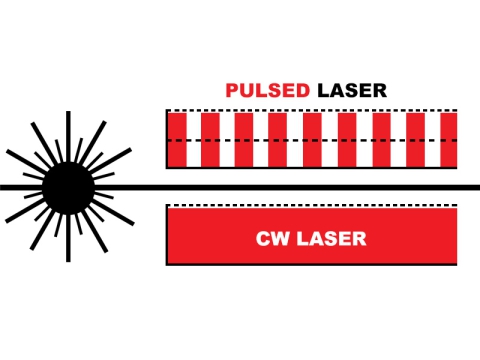

1. ബീം ജനറേഷൻ: വെൽഡിംഗ് പ്രക്രിയ ആരംഭിക്കുന്നത് ഉയർന്ന പവർ ഉള്ള ലേസർ ബീം സൃഷ്ടിക്കുന്നതിലൂടെയാണ്. സോളിഡ്-സ്റ്റേറ്റ് ലേസറുകൾ, ഗ്യാസ് ലേസറുകൾ (ഉദാ.,) പോലുള്ള വ്യത്യസ്ത തരം ലേസറുകൾ. CO2 ലേസറുകൾ), അല്ലെങ്കിൽ ഡയോഡ് ലേസറുകൾ, ആപ്ലിക്കേഷൻ ആവശ്യകതകളെ ആശ്രയിച്ച് ഉപയോഗിക്കാം.

2. ബീം ഫോക്കസിംഗ്: പിന്നീട് കണ്ണാടികളും ലെൻസുകളും ഉപയോഗിച്ച് ലേസർ ബീം ഫോക്കസ് ചെയ്ത പോയിന്റിലേക്ക് നയിക്കപ്പെടുന്നു. വസ്തുക്കളുടെ കാര്യക്ഷമമായ ചൂടാക്കലും ഉരുകലും ഫോക്കസ് പോയിന്റിന്റെയും താപനിലയുടെയും കൃത്യതയെ വളരെയധികം ആശ്രയിച്ചിരിക്കുന്നു.

3. മെറ്റീരിയൽ തയ്യാറാക്കൽ: വെൽഡിംഗ് പ്രക്രിയ ആരംഭിക്കുന്നതിന് മുമ്പ്, മെറ്റീരിയൽ തയ്യാറാക്കൽ അത്യാവശ്യമാണ്. ഇതിൽ വൃത്തിയാക്കൽ, ക്ലാമ്പിംഗ്, ഉപരിതല ചികിത്സ എന്നിവ ഉൾപ്പെടുന്നു.

4. വെൽഡിംഗ് പ്രക്രിയ: ലേസർ രശ്മികൾ മെറ്റീരിയലിന്റെ തയ്യാറാക്കിയ പ്രതലത്തിൽ കേന്ദ്രീകരിക്കുക. ലേസറിന്റെ സാന്ദ്രീകൃത താപത്താൽ ഉപരിതലത്തിന്റെ ദിശാസൂചന പോയിന്റ് ഉരുകുന്നു.

5. വെൽഡ് രൂപീകരണം: ഉരുകിയ വസ്തുക്കൾ സംയോജിച്ച് ഒരു സോളിഡ് ജോയിന്റ് ഉണ്ടാക്കുന്നു. ജോയിന്റ് ബലം വർദ്ധിപ്പിക്കുന്നതിനും വിടവുകൾ നികത്തുന്നതിനും അധിക ഫിൽട്ടറുകൾ ഉപയോഗിക്കാം.

6. തണുപ്പിക്കലും ദൃഢീകരണവും: വെൽഡിംഗ് പൂർത്തിയായിക്കഴിഞ്ഞാൽ, ഉരുകിയ വസ്തുക്കൾ വേഗത്തിൽ തണുത്ത് ദൃഢമാകുന്നു, ഇത് ബന്ധിപ്പിച്ച പ്രതലങ്ങൾക്കിടയിൽ ഒരു ദൃഢമായ ബോണ്ട് ഉണ്ടാക്കുന്നു. വികലത കുറയ്ക്കുന്നതിന് ശരിയായ തണുപ്പിക്കൽ നിയന്ത്രണം വളരെ പ്രധാനമാണ്.

7. വെൽഡിങ്ങിനു ശേഷമുള്ള പരിശോധന: വെൽഡിങ്ങിന്റെ ഗുണനിലവാരവും സമഗ്രതയും പരിശോധിക്കുക. വെൽഡിംഗ് ഫിനിഷിനെ ആശ്രയിച്ച് ഗ്രൈൻഡിംഗ്, പോളിഷിംഗ് അല്ലെങ്കിൽ കോട്ടിംഗ് പോലുള്ള അധിക ഫിനിഷിംഗ് പ്രക്രിയകൾ ആവശ്യമായി വന്നേക്കാം.

ലേസർ വെൽഡിംഗ് ശക്തമാണോ?

അതെ, ലേസർ വെൽഡിംഗ് ശക്തവും വിശ്വസനീയവുമായ ഒരു വെൽഡിംഗ് സാങ്കേതികതയായി കണക്കാക്കപ്പെടുന്നു. ലേസർ വെൽഡിംഗ് ശക്തമായ വെൽഡിംഗ് പ്രക്രിയയാകുന്നതിനുള്ള കാരണങ്ങൾ ചുവടെ നൽകിയിരിക്കുന്നു.

• കൃത്യതയും നിയന്ത്രണവും

പവർ, വേഗത, ഫോക്കസ് തുടങ്ങിയ വെൽഡിംഗ് പാരാമീറ്ററുകളിൽ കൃത്യമായ നിയന്ത്രണം വെൽഡിങ്ങിന്റെയും മെറ്റീരിയൽ ഗുണങ്ങളുടെയും സ്ഥിരത നിലനിർത്താൻ അനുവദിക്കുന്നു. ഇത് ശക്തമായ വെൽഡ് സന്ധികൾക്ക് കാരണമാകുന്നു.

• കുറഞ്ഞ താപ-ബാധിത മേഖല (HAZ)

സാന്ദ്രീകൃത ബീമുകൾ ഏറ്റവും കുറഞ്ഞ താപ ബാധിത മേഖലയായി മാറുന്നു. ഇത് താപ വികലത, ശേഷിക്കുന്ന സമ്മർദ്ദങ്ങൾ, മെറ്റീരിയലിന്റെ ദുർബലപ്പെടുത്തൽ എന്നിവ കുറയ്ക്കുന്നു. തൽഫലമായി, വെൽഡഡ് ജോയിന്റിന്റെ മെക്കാനിക്കൽ ഗുണങ്ങൾ പലപ്പോഴും മറ്റ് വെൽഡിംഗ് രീതികളാൽ നേടിയതിനേക്കാൾ മികച്ചതാണ്.

• ആഴത്തിലുള്ള നുഴഞ്ഞുകയറ്റം

ഉയർന്ന വീക്ഷണാനുപാതത്തിൽ ലേസർ വെൽഡിങ്ങിന് ആഴത്തിലുള്ള തുളച്ചുകയറൽ കൈവരിക്കാൻ കഴിയും. കട്ടിയുള്ള വസ്തുക്കളിൽ വെൽഡിംഗ് ചെയ്യുന്നത് കൂടുതൽ എളുപ്പത്തിൽ ലഭ്യമാകും. ഇത് സംയുക്തത്തിന്റെ ഘടനാപരമായ സമഗ്രത വർദ്ധിപ്പിക്കുന്നു.

• ഉയർന്ന Dർജ്ജ സാന്ദ്രത

ഉയർന്ന ഊർജ്ജ സാന്ദ്രത വസ്തുക്കളുടെ കാര്യക്ഷമമായ ഉരുക്കലും സംയോജനവും ഉറപ്പാക്കുന്നു. ഇത് ശക്തമായ ഒരു ലോഹബന്ധത്തിന് കാരണമാകുന്നു. ഈ ഉയർന്ന ഊർജ്ജ സാന്ദ്രത ഉരുക്കിന്റെയും നോൺ-ഫെറസ് ലോഹസങ്കരങ്ങളുടെയും വെൽഡിങ്ങിനും സഹായിക്കുന്നു.

• നോൺ-കോൺടാക്റ്റ് പ്രോസസ്സ്

ലേസർ വെൽഡിംഗ് ഒരു നോൺ-കോൺടാക്റ്റ് വെൽഡിംഗ് രീതിയായതിനാൽ വെൽഡിംഗ് ചെയ്ത വസ്തുക്കളുടെ ഭൗതിക രൂപഭേദവും മലിനീകരണവും കുറയ്ക്കുന്നു.

പ്രോസ് ആൻഡ് കോറസ്

വൈവിധ്യമാർന്ന വെൽഡിംഗ് ജോലികൾക്ക് ലേസർ വെൽഡിംഗ് ഒരു വൈവിധ്യമാർന്നതും ഉപയോഗപ്രദവുമായ പ്രക്രിയയാണ്. എന്നിരുന്നാലും, മറ്റ് ചില വെൽഡിംഗ് രീതികളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ആവശ്യമായ ഔട്ട്പുട്ട് നൽകുന്നതിൽ ചിലപ്പോൾ ഇത് പരാജയപ്പെടുന്നു. ലേസർ വെൽഡിങ്ങിന്റെ ശക്തിയും പോരായ്മകളും അടുത്തടുത്തായി നോക്കാം.

| ആരേലും | ബാക്ക്ട്രെയിസ്കൊണ്ടു് |

|---|---|

| വളരെ കൃത്യവും നിയന്ത്രിതവുമായ വെൽഡിങ്ങിന് അനുവദിക്കുന്നു, സങ്കീർണ്ണവും സൂക്ഷ്മവുമായ ഭാഗങ്ങൾക്ക് അനുയോജ്യം. | പരമ്പരാഗത വെൽഡിംഗ് രീതികളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ലേസർ വെൽഡിംഗ് ഉപകരണങ്ങളുടെ പ്രാരംഭ നിക്ഷേപം താരതമ്യേന കൂടുതലാണ്. |

| ലോഹങ്ങൾ, പ്ലാസ്റ്റിക്കുകൾ, സമാനമല്ലാത്ത വസ്തുക്കൾ എന്നിവയുൾപ്പെടെ വൈവിധ്യമാർന്ന വസ്തുക്കൾ വെൽഡ് ചെയ്യാൻ കഴിയും. | വളരെ കട്ടിയുള്ള വസ്തുക്കൾക്കോ ലേസർ ബീം പ്രതിഫലിപ്പിക്കാനോ ചിതറിക്കാനോ കഴിയുന്ന ഉയർന്ന പ്രതിഫലന പ്രതലങ്ങളുള്ളവക്കോ അനുയോജ്യമല്ലായിരിക്കാം. |

| ചുറ്റുമുള്ള വസ്തുക്കളുടെ മെക്കാനിക്കൽ ഗുണങ്ങൾ സംരക്ഷിക്കുന്നതിലൂടെ, താപ വികലതയും മെറ്റീരിയൽ കേടുപാടുകളും കുറയ്ക്കുന്നു. | ലേസർ ബീമിന്റെ ലൈൻ-ഓഫ്-സൈറ്റ് സ്വഭാവം എളുപ്പത്തിൽ എത്തിച്ചേരാൻ കഴിയാത്തതോ സങ്കീർണ്ണമായ ജ്യാമിതികളുള്ളതോ ആയ വെൽഡിംഗ് സന്ധികളിൽ അതിന്റെ ഉപയോഗം നിയന്ത്രിക്കുന്നു. |

| ഉയർന്ന വേഗതയിൽ വെൽഡിംഗ് നടത്താൻ കഴിവുള്ളതിനാൽ ഉൽപ്പാദനക്ഷമത വർദ്ധിപ്പിക്കുകയും നിർമ്മാണ സമയം കുറയ്ക്കുകയും ചെയ്യുന്നു. | |

| ഉയർന്ന വീക്ഷണാനുപാതങ്ങളുള്ള കട്ടിയുള്ള വസ്തുക്കളിൽ, പലപ്പോഴും ഒറ്റ പാസിൽ തന്നെ ശക്തമായ വെൽഡുകൾ കൈവരിക്കുന്നു. | |

| ഓട്ടോമേറ്റഡ് നിർമ്മാണ സംവിധാനങ്ങളിലേക്ക് എളുപ്പത്തിൽ സംയോജിപ്പിച്ച്, കാര്യക്ഷമതയും സ്ഥിരതയും മെച്ചപ്പെടുത്തുന്നു. |

ലേസർ വെൽഡിങ്ങിന്റെ പരിമിതികൾ എങ്ങനെ മറികടക്കാം!

ശരിയായ രീതിയിൽ ഉപയോഗിച്ചാൽ ലേസർ വെൽഡിംഗ് ഒരു മികച്ച അവസരമായിരിക്കും. അതെ, ഇതിന് ചില പരിമിതികളുണ്ട്, പക്ഷേ നിങ്ങൾക്ക് അവയിൽ മിക്കതും മറികടക്കാൻ കഴിയും. അപ്പോൾ, അത് എങ്ങനെ ചെയ്യാം?

ഉയർന്ന ഉപകരണ വില

• സമഗ്രമായ ചെലവ്-ആനുകൂല്യ വിശകലനം നടത്തുക. ഉൽപ്പാദനക്ഷമത വർദ്ധിപ്പിച്ചതിൽ നിന്നുള്ള ദീർഘകാല ലാഭം പരിഗണിക്കുക.

• ധനസഹായം അല്ലെങ്കിൽ പാട്ടത്തിനെടുക്കൽ ഓപ്ഷനുകൾ പര്യവേക്ഷണം ചെയ്യുക.

• മെഷീനിലെ ഏറ്റവും കുറഞ്ഞ നിക്ഷേപത്തോടെ ആരംഭിക്കുക. ക്രമേണ നിക്ഷേപം വർദ്ധിപ്പിക്കുക.

മെറ്റീരിയൽ പരിമിതികൾ

• പ്രതിഫലിപ്പിക്കുന്ന വസ്തുക്കളിൽ കോട്ടിംഗുകളോ ഉപരിതല ചികിത്സകളോ ഉപയോഗിക്കുക. ഇത് ലേസർ ആഗിരണം വർദ്ധിപ്പിക്കുകയും പ്രതിഫലന പ്രശ്നങ്ങൾ കുറയ്ക്കുകയും ചെയ്യും.

• മെറ്റീരിയൽ ഗുണങ്ങൾക്കും കനത്തിനും കൂടുതൽ അനുയോജ്യമാകുന്ന തരത്തിൽ ലേസർ പാരാമീറ്ററുകൾ ഒപ്റ്റിമൈസ് ചെയ്യുക.

• ലേസർ വെൽഡിംഗ് മറ്റ് വെൽഡിംഗ് രീതികളുമായി (MIG അല്ലെങ്കിൽ TIG പോലുള്ളവ) സംയോജിപ്പിക്കുക.

പരിമിതമായ സംയുക്ത പ്രവേശനക്ഷമത

• റോബോട്ടിക് ആയുധങ്ങളുടെയും ഓട്ടോമേറ്റഡ് സിസ്റ്റങ്ങളുടെയും ഉപയോഗം എത്തിച്ചേരാൻ പ്രയാസമുള്ള സന്ധികളിലേക്ക് പ്രവേശനം നൽകും.

• ഇഷ്ടാനുസൃത ഫിക്ചറുകളും ജിഗുകളും രൂപകൽപ്പന ചെയ്യുക.

• മൾട്ടി-ആക്സിസ് ലേസർ വെൽഡിംഗ് സിസ്റ്റങ്ങൾ ഉപയോഗിക്കുക.

കൂടാതെ, നിലവിലുള്ള ഉൽപ്പന്നങ്ങൾ ക്രമേണ നടപ്പിലാക്കുക, അനുയോജ്യതാ വിലയിരുത്തൽ നടത്തുക, പൈലറ്റ് പ്രോജക്ടുകൾ ആരംഭിക്കുക എന്നിവ മെഷീനിന്റെ കാര്യക്ഷമത വർദ്ധിപ്പിക്കുകയും പരിമിതികൾ ഗണ്യമായി കുറയ്ക്കുകയും ചെയ്യും.

ലേസർ വെൽഡിംഗ് VS MIG

| സവിശേഷതകൾ | ലേസർ വെൽഡിംഗ് | MIG |

|---|---|---|

| ചൂട് ഉറവിടം | ലേസർ രശ്മികൾ | ഇലക്ട്രിക് ആർക്ക് |

| കൃതത | വളരെ ഉയർന്നതാണ് | മിതത്വം |

| ചൂട് ബാധിത മേഖല | ഏറ്റവും കുറഞ്ഞത് | വലിയ |

| വെൽഡിംഗ് സ്പീഡ് | ഉയര്ന്ന | ഇടത്തരം മുതൽ താഴ്ന്നത് വരെ |

| നുഴഞ്ഞുകയറ്റം | ആഴമുള്ള, പലപ്പോഴും ഒറ്റ-പാത | നല്ലത്, ഒന്നിലധികം പാസുകൾ ആവശ്യമായി വന്നേക്കാം |

| മെറ്റീരിയൽ അനുയോജ്യത | വെൽഡിംഗ് ചെയ്യാൻ ബുദ്ധിമുട്ടുള്ളവ ഉൾപ്പെടെ വിശാലമായ ശ്രേണി | വിശാലമായ ശ്രേണി, സാധാരണ ലോഹങ്ങൾ |

| സ്പാറ്റർ | ആരുമായും കുറഞ്ഞത് | സ്പാറ്റർ സൃഷ്ടിക്കുന്നു |

| ഉപകരണ ചെലവ് | ഉയര്ന്ന | താഴത്തെ |

| നൈപുണ്യ ആവശ്യകത | ഉയർന്ന, പ്രത്യേക പരിശീലനം ആവശ്യമാണ് | മിതമായ, പഠിക്കാൻ എളുപ്പം |

| സംയുക്ത പ്രവേശനക്ഷമത | കാഴ്ചപ്പാട് ആവശ്യമാണ് | കൂടുതൽ വഴക്കമുള്ളത് |

| ഓട്ടോമേഷൻ | എളുപ്പത്തിൽ ഓട്ടോമേറ്റ് ചെയ്യാം | എളുപ്പത്തിൽ ഓട്ടോമേറ്റ് ചെയ്യാവുന്നതല്ല |

| സുരക്ഷ | ഉയർന്ന ശക്തിയുള്ള ലേസറുകളിൽ നിന്നുള്ള ഗുരുതരമായ അപകടങ്ങൾ | മുൻകരുതലുകൾ ആവശ്യമാണ്, പക്ഷേ പൊതുവെ സുരക്ഷിതമാണ് |

ലേസർ വെൽഡിംഗ് vs TIG

| വശങ്ങൾ | ലേസർ വെൽഡിംഗ് | ടിഐജി വെൽഡിംഗ് |

|---|---|---|

| കൃത്യതയും നിയന്ത്രണവും | വളരെ ഉയർന്ന കൃത്യത, സങ്കീർണ്ണവും യാന്ത്രികവുമായ പ്രക്രിയകൾക്ക് അനുയോജ്യം. | ഉയർന്ന കൃത്യതയോടെ മാനുവൽ നിയന്ത്രണം, വിശദവും ഉയർന്ന നിലവാരമുള്ളതുമായ വെൽഡുകൾക്ക് അനുയോജ്യം. |

| ചൂട് ബാധിത മേഖല (HAZ) | കുറഞ്ഞ HAZ, താപ വികലത കുറയ്ക്കുകയും വസ്തുക്കളുടെ ഗുണങ്ങൾ സംരക്ഷിക്കുകയും ചെയ്യുന്നു. | HAZ കുറയ്ക്കുന്നു, പക്ഷേ ലേസർ വെൽഡിങ്ങിന്റെ അത്രയും കുറയ്ക്കുന്നില്ല. |

| വേഗം | ഹൈ-സ്പീഡ് വെൽഡിംഗ് ഉൽപ്പാദനക്ഷമത വർദ്ധിപ്പിക്കുന്നു | കുറഞ്ഞ വെൽഡിംഗ് വേഗത ഉൽപ്പാദനക്ഷമത കുറയ്ക്കുന്നു. |

| വക്രത | ലോഹങ്ങൾ, പ്ലാസ്റ്റിക്കുകൾ, സമാനമല്ലാത്ത വസ്തുക്കൾ എന്നിവയുൾപ്പെടെ വിവിധ തരം വസ്തുക്കൾക്ക് അനുയോജ്യം. | വിവിധ ലോഹങ്ങൾക്ക് മികച്ചത്, പ്രത്യേകിച്ച് നോൺ-ഫെറസ്, പക്ഷേ പ്ലാസ്റ്റിക്കുകളിൽ വൈവിധ്യം കുറവാണ്. |

| നൈപുണ്യ ആവശ്യകത | പ്രത്യേക പരിശീലനവും വൈദഗ്ധ്യവും ആവശ്യമാണ് | മികച്ച ഫലങ്ങൾക്ക് ഗണ്യമായ വൈദഗ്ധ്യവും അനുഭവപരിചയവും ആവശ്യമാണ്. |

| ചെലവ് | ഉയർന്ന പ്രാരംഭ ഉപകരണ ചെലവ് | മിതമായ ഉപകരണച്ചെലവ്, മറ്റ് ചില രീതികളേക്കാൾ കൂടുതലാണ് |

| അപേക്ഷ | ഉയർന്ന കൃത്യതയുള്ള, ഓട്ടോമേറ്റഡ്, ഉയർന്ന അളവിലുള്ള ഉൽപാദന ആപ്ലിക്കേഷനുകൾക്ക് അനുയോജ്യം. | എയ്റോസ്പേസ്, ഓട്ടോമോട്ടീവ്, കലാപരമായ മെറ്റൽ വർക്ക് എന്നിവ പോലുള്ള ഉയർന്ന നിലവാരമുള്ള വെൽഡുകൾക്കും മാനുവൽ നിയന്ത്രണത്തിനും ഏറ്റവും മികച്ചത്. |