അവതാരിക

ഒരു യോഗ്യതയുള്ള നിർമ്മാതാവോ DIYer-ഓ ആകാൻ, ഒരു ഉപയോഗിക്കണമെന്ന് എല്ലാവർക്കും അറിയാം. ലേസർ കട്ടർ പ്രവേശനത്തിന് അടിസ്ഥാനപരമായി നിർബന്ധിത കോഴ്സാണ്, പക്ഷേ നിരവധി പ്രശ്നങ്ങൾ ഉണ്ടാകാം. നിങ്ങൾക്ക് സ്വയം ഒന്ന് നിർമ്മിക്കാൻ കഴിയുമെങ്കിൽ, പ്രശ്നം എളുപ്പത്തിൽ പരിഹരിക്കപ്പെടുമോ?

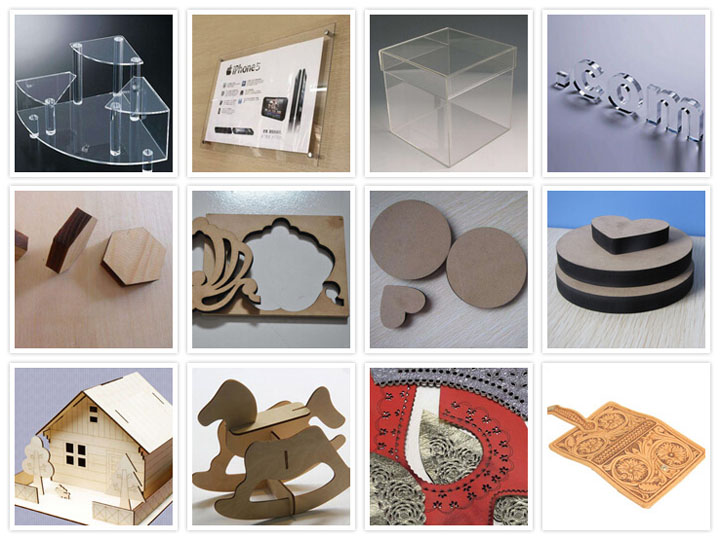

ഞാൻ പങ്കുവയ്ക്കാൻ ആഗ്രഹിക്കുന്ന പ്രോജക്റ്റ് കഴിഞ്ഞ വർഷം നിർമ്മിച്ച ഒരു ലേസർ കട്ടിംഗ് മെഷീനാണ്. എല്ലാവർക്കും ലേസർ കട്ടർ (a എന്നും അറിയപ്പെടുന്നു) പരിചിതമാണെന്ന് ഞാൻ വിശ്വസിക്കുന്നു. ലേസർ എൻഗ്രേവർ ലേസർ-എൻഗ്രേവ്ഡ് ജോലികൾ ചെയ്യാൻ കഴിയുമെന്നതിനാൽ), കൂടാതെ നിർമ്മാതാക്കൾക്ക് പ്രോജക്റ്റുകൾ നിർമ്മിക്കുന്നതിനുള്ള ഒരു കലാസൃഷ്ടി കൂടിയാണിത്. ദ്രുത പ്രോസസ്സിംഗ്, പ്ലേറ്റുകളുടെ കാര്യക്ഷമമായ ഉപയോഗം, പരമ്പരാഗത പ്രക്രിയകൾക്ക് നേടാൻ കഴിയാത്ത കട്ടിംഗ് സാങ്കേതികവിദ്യയുടെ സാക്ഷാത്കാരം തുടങ്ങിയ അതിന്റെ ഗുണങ്ങൾ എല്ലാവർക്കും ആഴത്തിൽ ഇഷ്ടമാണ്.

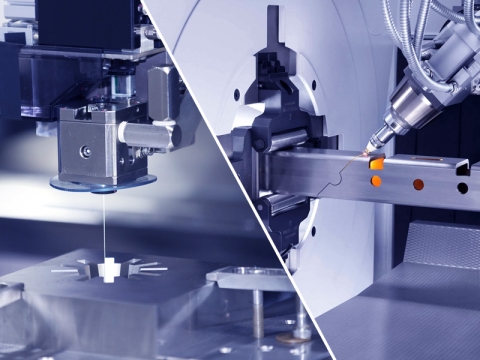

സാധാരണയായി ഒരു സിഎൻസി മെഷീൻ പ്രവർത്തിക്കുമ്പോൾ, ലേസർ കട്ടിംഗുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഇനിപ്പറയുന്ന പ്രശ്നങ്ങൾ ഉണ്ടാകാറുണ്ട്, പ്രവർത്തിക്കുന്നതിന് മുമ്പ് ഉപകരണം ഇൻസ്റ്റാൾ ചെയ്യുകയും മാറ്റുകയും ചെയ്യേണ്ടതുണ്ട്, ടൂൾ സജ്ജീകരണം, അമിതമായ ശബ്ദം, ദീർഘമായ പ്രോസസ്സിംഗ് സമയം, പൊടി മലിനീകരണം, ടൂൾ റേഡിയസ് തുടങ്ങിയ പ്രശ്നങ്ങൾ. കട്ടിംഗിന്റെ മികവ് സ്വയം ഒരു ലേസർ കട്ടർ മെഷീൻ നിർമ്മിക്കുക എന്ന ആശയത്തിലേക്ക് നയിച്ചു.

ഈ ആശയം ഉദിച്ചതിനു ശേഷം, ഈ ആശയത്തെക്കുറിച്ച് ഒരു സാധ്യതാ പഠനം നടത്താൻ ഞാൻ തുടങ്ങി. വിവിധ തരം ലേസർ കട്ടർ മെഷീനുകളുടെ ഒന്നിലധികം ഗവേഷണങ്ങൾക്കും താരതമ്യങ്ങൾക്കും ശേഷം, അവയുടെ സ്വന്തം അവസ്ഥകളും പ്രോസസ്സിംഗ് ആവശ്യങ്ങളും സംയോജിപ്പിച്ച്, ഗുണദോഷങ്ങൾ തൂക്കിനോക്കിയ ശേഷം, മോഡുലാർ ഡിസൈനും നിർമ്മാണവും ഉള്ള ഒരു ഘട്ടം ഘട്ടമായുള്ള നിർമ്മാണ പദ്ധതി ഞാൻ തയ്യാറാക്കി, അവ വേർപെടുത്താവുന്നതും നവീകരിക്കാവുന്നതുമാണ്.

60 ദിവസത്തിനുശേഷം, മെഷീനിന്റെ ഓരോ ഭാഗവും ഒരു മോഡുലാർ ഡിസൈൻ സ്വീകരിക്കുന്നു. മോഡുലറൈസേഷൻ എന്ന ആശയത്തിലൂടെ, പ്രോസസ്സിംഗും ഉൽപാദനവും സൗകര്യപ്രദമാണ്, കൂടാതെ അന്തിമ അസംബ്ലി മതിയാകും, കൂടാതെ സാമ്പത്തിക സമ്മർദ്ദം വളരെ വലുതായിരിക്കില്ല, കൂടാതെ ആവശ്യമായ ഭാഗങ്ങൾ ഘട്ടം ഘട്ടമായി വാങ്ങാനും കഴിയും. പൂർത്തിയാക്കിയ മെഷീനിന്റെ വലുപ്പം 19 ൽ എത്തുന്നു.60mm*1200mm* 1210mm, പ്രോസസ്സിംഗ് സ്ട്രോക്ക് 12 ആണ്60mm*760mm, കൂടാതെ കട്ടിംഗ് പവർ ആണ് 100W.ഇതിന് ഒരേ സമയം ധാരാളം ഭാഗങ്ങൾ പ്രോസസ്സ് ചെയ്യാൻ കഴിയും, കൂടാതെ ലേസർ കട്ടിംഗ്, കൊത്തുപണി, സ്കാനിംഗ്, ലെറ്ററിംഗ്, മാർക്കിംഗ് തുടങ്ങിയ പ്രവർത്തനങ്ങൾ ഉണ്ട്.

പദ്ധതി ആസൂത്രണം

മുഴുവൻ പ്രോജക്റ്റ് നിർമ്മാണത്തിലും 7 പ്രധാന ഭാഗങ്ങൾ ഉൾപ്പെടുന്നു, അതായത്: മോഷൻ കൺട്രോൾ സിസ്റ്റം, മെക്കാനിക്കൽ സ്ട്രക്ചർ ഡിസൈൻ, ലേസർ ട്യൂബ് കൺട്രോൾ സിസ്റ്റം, ലൈറ്റ് ഗൈഡ് സിസ്റ്റം, എയർ ബ്ലോയിംഗ് ആൻഡ് എക്സ്ഹോസ്റ്റ് സിസ്റ്റം, ലൈറ്റിംഗ് ഫോക്കസിംഗ് സിസ്റ്റം, ഓപ്പറേഷൻ ഒപ്റ്റിമൈസേഷൻ, മറ്റ് വശങ്ങൾ.

ഇനീഷ്യൽ നിർമ്മിക്കുന്നതിന്റെ പൊതുവായ ആശയം ഇതാണ്:

1. ലേസർ കട്ടർ മെഷീന്റെ പ്രോസസ്സിംഗ് ശ്രേണിയിലെ വിടവ് നികത്താൻ ഉൽപ്പാദിപ്പിക്കുന്ന സ്ട്രോക്ക് വലുതായിരിക്കണം. സിഎൻസി മെഷീൻ ആവശ്യത്തിന് വലുതല്ല, ഇത് ഷീറ്റ് മുൻകൂട്ടി മുറിക്കുന്നതിനുള്ള ബുദ്ധിമുട്ട് ഒഴിവാക്കും. വലിയ പ്ലേറ്റുകൾ നേരിട്ട് എഴുതാൻ നിങ്ങൾക്ക് അതിന്റെ ലേസർ സ്ക്രൈബിംഗ് ഫംഗ്ഷൻ ഉപയോഗിക്കാം, ഇത് മാനുവൽ സ്ക്രൈബിംഗിന്റെ പ്രശ്നം പരിഹരിക്കുന്നു.

2. സ്ട്രോക്ക് വർദ്ധിക്കുന്നതിനാൽ, ലേസർ കട്ടറിന്റെ ശക്തി വളരെ കുറവായിരിക്കരുത്, അല്ലാത്തപക്ഷം, ലേസറിന് വായു ചാലകതയിൽ ഒരു നിശ്ചിത നഷ്ടം ഉണ്ടാകും, അതിനാൽ മൊത്തത്തിലുള്ള ശക്തി ഇതിനേക്കാൾ കുറവായിരിക്കരുത് 100W.

3. ലേസർ കട്ടറിന്റെ കൃത്യതയും സുഗമമായ പ്രവർത്തനവും ഉറപ്പാക്കാൻ, മൊത്തത്തിലുള്ള മെറ്റീരിയൽ തിരഞ്ഞെടുപ്പ് മുഴുവൻ ലോഹമായിരിക്കണം.

4. ഉപയോഗിക്കാനും പ്രവർത്തിപ്പിക്കാനും സൗകര്യപ്രദമാണ്.

5. രൂപകൽപ്പന ചെയ്ത ഘടനയ്ക്ക് തുടർ നവീകരണ പദ്ധതി പാലിക്കാൻ കഴിയും.

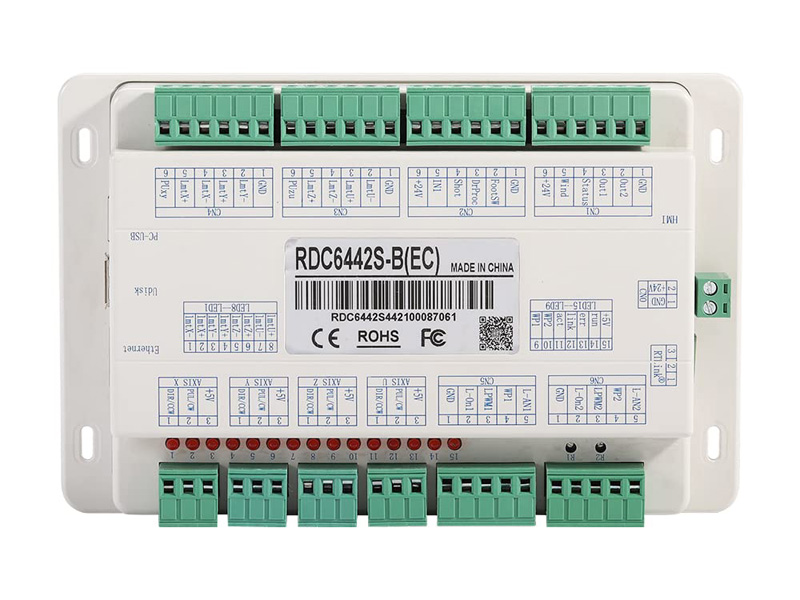

നിയന്ത്രണ ബോർഡ്

DIY ലേസർ കട്ടർ

പൊതുവായ DIY ആശയ ചട്ടക്കൂടും പദ്ധതിയും ഉപയോഗിച്ച്, ഒരു ലേസർ കട്ടർ നിർമ്മിക്കുന്നതിനുള്ള 8 ഘട്ടങ്ങൾ നമുക്ക് ആരംഭിക്കാം. നിർദ്ദിഷ്ട നിർമ്മാണ പ്രക്രിയയും അതിൽ ഉൾപ്പെട്ടിരിക്കുന്ന വിശദാംശങ്ങളും ഞാൻ വിശദീകരിക്കും.

ഘട്ടം 1. മോഷൻ കൺട്രോൾ സിസ്റ്റം ഡിസൈൻ

ആദ്യ ഘട്ടം ചലന നിയന്ത്രണ സംവിധാനമാണ്. ഞാൻ RDC1S-B (EC) ലേസർ മദർബോർഡാണ് ഉപയോഗിക്കുന്നത്. ഈ കൺട്രോൾ മദർബോർഡിന് X, Y, Z, U എന്നിങ്ങനെ 6442 അക്ഷങ്ങൾ നിയന്ത്രിക്കാൻ കഴിയും. മദർബോർഡിൽ ഒരു ഇന്ററാക്ടീവ് ഡിസ്പ്ലേ സ്ക്രീൻ ഉണ്ട്. മെഷീനിന്റെ റണ്ണിംഗ് സ്റ്റേറ്റ്, പ്രോസസ്സിംഗ് ഫയലുകളുടെ സംഭരണം, മെഷീനിന്റെ ഡീബഗ്ഗിംഗ് എന്നിവ ഓപ്പറേഷൻ സ്ക്രീനിലൂടെ പൂർത്തിയാക്കാൻ കഴിയും, എന്നാൽ ശ്രദ്ധിക്കേണ്ട ഒരു കാര്യം, പാരാമീറ്റർ സജ്ജീകരണത്തിനായി XYZ അച്ചുതണ്ടിന്റെ മോട്ടോർ നിയന്ത്രണ പാരാമീറ്ററുകൾ കമ്പ്യൂട്ടറുമായി ബന്ധിപ്പിക്കേണ്ടതുണ്ട് എന്നതാണ്.

ഉദാഹരണത്തിന്: നോ-ലോഡ് ആക്സിലറേഷനും ഡീസെലറേഷനും, കട്ടിംഗ് ആക്സിലറേഷനും ഡീസെലറേഷനും, നോ-ലോഡ് വേഗത, മോട്ടോർ പൊസിഷൻ പിശക് തിരുത്തൽ, ലേസർ തരം തിരഞ്ഞെടുക്കൽ. നിയന്ത്രണ സംവിധാനത്തിന് ശക്തി പകരുന്നത് 24V ഡിസി, ഇതിന് ഒരു ആവശ്യമാണ് 24V പവർ സപ്ലൈ സ്വിച്ചിംഗ്. സിസ്റ്റത്തിന്റെ സ്ഥിരത ഉറപ്പാക്കാൻ, 2 24V സ്വിച്ചിംഗ് പവർ സപ്ലൈസ് ഉപയോഗിക്കുന്നു, ഒന്ന് 24V2A മദർബോർഡിലേക്ക് നേരിട്ട് വിതരണം ചെയ്യുന്നു, മറ്റൊന്ന് 24V15A 3 മോട്ടോറുകൾക്ക് വൈദ്യുതി നൽകുന്നു, അതേസമയം 220V ഇൻപുട്ട് ടെർമിനൽ ഒരു 30A സിസ്റ്റത്തിന്റെ സ്ഥിരമായ പ്രവർത്തനം ഉറപ്പാക്കാൻ ഫിൽട്ടർ.

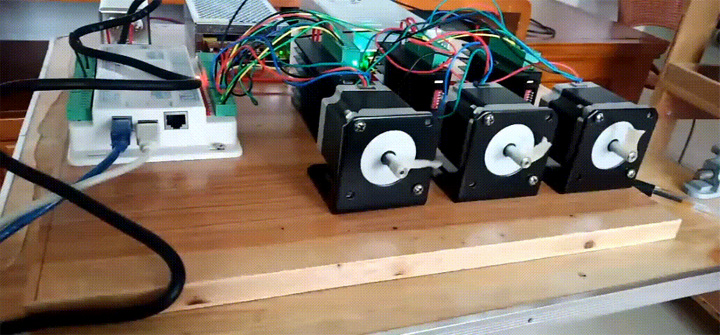

നിയന്ത്രണ സിസ്റ്റം പരിശോധന

പാരാമീറ്ററുകൾ സജ്ജീകരിച്ചതിനുശേഷം, നിങ്ങൾക്ക് ഐഡ്ലിംഗ് പരിശോധനയ്ക്കായി മോട്ടോർ ബന്ധിപ്പിക്കാൻ കഴിയും. ഈ ഘട്ടത്തിൽ, നിങ്ങൾക്ക് മോട്ടോർ കണക്ഷൻ ലൈൻ, മോട്ടോർ ദിശ, സ്ക്രീൻ പ്രവർത്തന ദിശ, സ്റ്റെപ്പർ മോട്ടോർ സബ്ഡിവിഷൻ ക്രമീകരണങ്ങൾ, ട്രയൽ പ്രവർത്തനത്തിനായി കട്ടിംഗ് ഫയലുകൾ ഇറക്കുമതി ചെയ്യുക എന്നിവ പരിശോധിക്കാൻ കഴിയും. ഞാൻ തിരഞ്ഞെടുത്ത മോട്ടോർ 2mm നീളമുള്ള 57-ഫേസ് 57 സ്റ്റെപ്പർ മോട്ടോറാണ്, കാരണം മുൻ പ്രോജക്റ്റിൽ 3 എണ്ണം മാത്രമേ ശേഷിക്കുന്നുള്ളൂ, അതിനാൽ അത് പാഴാക്കരുത് എന്ന ആശയത്തോടെ ഞാൻ അത് നേരിട്ട് ഉപയോഗിച്ചു. ഞാൻ തിരഞ്ഞെടുത്ത ഡ്രൈവർ TB6600, ഇത് ഒരു സാധാരണ സ്റ്റെപ്പർ മോട്ടോറാണ്. മോട്ടോർ ഡ്രൈവറിൽ, ഉപവിഭാഗം 64 ആയി സജ്ജീകരിച്ചിരിക്കുന്നു.

ലേസർ കട്ടിംഗ് സിസ്റ്റത്തിന് മികച്ച ഹൈ-സ്പീഡ് പ്രകടനം വേണമെങ്കിൽ, നിങ്ങൾക്ക് ഒരു 3-ഫേസ് സ്റ്റെപ്പർ മോട്ടോർ തിരഞ്ഞെടുക്കാം, അതിന് വലിയ ടോർക്കും വളരെ മികച്ച ഹൈ-സ്പീഡ് പ്രകടനവുമുണ്ട്. തീർച്ചയായും, തുടർന്നുള്ള പരിശോധനകൾക്ക് ശേഷം, ലേസർ ഫോട്ടോകൾ സ്കാൻ ചെയ്യുമ്പോൾ 2-ഫേസ് 57 സ്റ്റെപ്പർ മോട്ടോർ എക്സ്-ആക്സിസിന്റെ ഹൈ-സ്പീഡ് ചലനത്തിന് പൂർണ്ണമായും പ്രാപ്തമാണെന്ന് കണ്ടെത്തി, അതിനാൽ ഞാൻ തൽക്കാലം അത് ഉപയോഗിക്കും, പിന്നീട് അപ്ഗ്രേഡ് ചെയ്യണമെങ്കിൽ മോട്ടോർ മാറ്റിസ്ഥാപിക്കും.

സുരക്ഷാ സംരക്ഷണ സംവിധാനത്തിന്റെ കാര്യത്തിൽ, മൊത്തത്തിലുള്ള സർക്യൂട്ട് ലേഔട്ട് ഉയർന്ന വോൾട്ടേജിൽ നിന്നും കുറഞ്ഞ വോൾട്ടേജിൽ നിന്നും വേർതിരിക്കേണ്ടതാണ്. വയറിംഗ് നടത്തുമ്പോൾ, ക്രോസ്ഓവറുകൾ ഉണ്ടാകാതിരിക്കാൻ ശ്രദ്ധിക്കേണ്ടത് ആവശ്യമാണ്. ഏറ്റവും പ്രധാനപ്പെട്ട കാര്യം അത് ഗ്രൗണ്ട് ചെയ്യണം എന്നതാണ്. കാരണം ഉയർന്ന വോൾട്ടേജ് കടന്നുപോകുമ്പോൾ, മെറ്റൽ ഫ്രെയിമും ഷെല്ലും പ്രേരിത വൈദ്യുതി ഉത്പാദിപ്പിക്കും, കൈ അതിൽ സ്പർശിക്കുമ്പോൾ, ഒരു മരവിപ്പ് അനുഭവപ്പെടും. ഈ സമയത്ത്, ഫലപ്രദമായി ഗ്രൗണ്ടിംഗ് നടത്തുന്നതിൽ നാം ശ്രദ്ധിക്കണം, കൂടാതെ മികച്ച ഗ്രൗണ്ടിംഗ് പ്രതിരോധം 4 ഓമിൽ കൂടരുത് (ഗ്രൗണ്ട് വയർ പരിശോധിക്കേണ്ടതുണ്ട്), വൈദ്യുതാഘാത അപകടങ്ങൾ തടയുന്നതിന്, കൂടാതെ, പ്രധാന പവർ സ്വിച്ചിൽ ഒരു ചോർച്ച സംരക്ഷണ സ്വിച്ചും ചേർക്കേണ്ടതുണ്ട്.

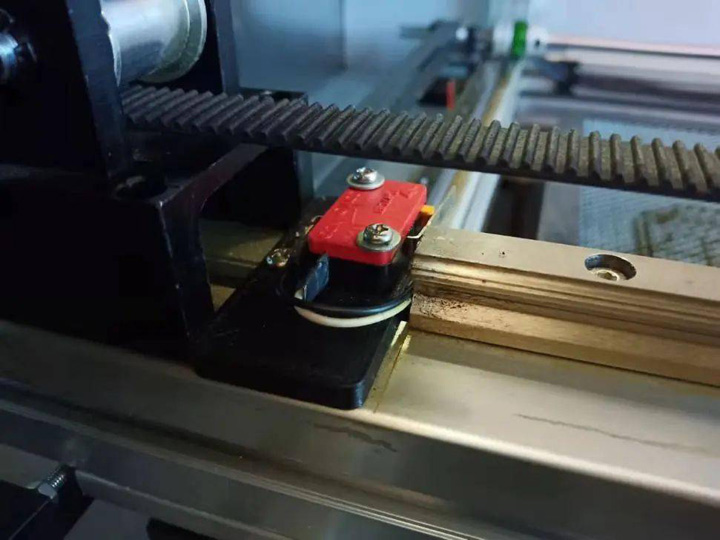

പരിധി നിയന്ത്രണ യന്ത്രം

ലേസർ കട്ടർ മെഷീനിന്റെ സുരക്ഷ മെച്ചപ്പെടുത്തുന്നതിനായി ഓപ്പറേഷൻ പാനലിൽ ഒരു എമർജൻസി സ്റ്റോപ്പ് സ്വിച്ച്, ഒരു കീ ഉള്ള ഒരു പവർ സ്വിച്ച്, ഓരോ ചലന അച്ചുതണ്ടിനും X, Y, Z ആക്സിസ് പരിധി സ്വിച്ചുകൾ, ലേസർ ട്യൂബിനുള്ള സ്ഥിരമായ താപനില ജല സംരക്ഷണ സ്വിച്ച്, കവർ തുറക്കുന്നതിനുള്ള സംരക്ഷണത്തിനുള്ള എമർജൻസി സ്റ്റോപ്പ് സ്വിച്ച് എന്നിവയും ഇൻസ്റ്റാൾ ചെയ്യേണ്ടതുണ്ട്.

സർക്യൂട്ട് ലേഔട്ട്

തുടർന്നുള്ള അറ്റകുറ്റപ്പണികൾ സുഗമമാക്കുന്നതിന്, ഓരോ ടെർമിനലും അതനുസരിച്ച് ലേബൽ ചെയ്യാൻ കഴിയും.

ഘട്ടം 2. മെക്കാനിക്കൽ ഡിസൈൻ

രണ്ടാമത്തെ ഘട്ടം മെക്കാനിക്കൽ ഘടനയുടെ രൂപകൽപ്പനയാണ്. ഈ ഘട്ടമാണ് മുഴുവൻ ലേസർ കട്ടിംഗ് മെഷീനിന്റെയും ശ്രദ്ധാകേന്ദ്രം. മെഷീനിന്റെ കൃത്യതയും മെഷീനിന്റെ പ്രവർത്തനവും ന്യായമായ ഒരു മെക്കാനിക്കൽ ഘടനയിലൂടെ സാക്ഷാത്കരിക്കേണ്ടതുണ്ട്. രൂപകൽപ്പനയുടെ തുടക്കത്തിൽ, നേരിടുന്ന ആദ്യത്തെ പ്രശ്നം പ്രോസസ്സിംഗ് യാത്രാ പരിപാടി നിർണ്ണയിക്കുക എന്നതാണ്, കൂടാതെ പ്രോസസ്സിംഗ് യാത്രാ പരിപാടിയുടെ രൂപീകരണത്തിന് പ്രാരംഭ മാർഗ്ഗനിർദ്ദേശ പ്രത്യയശാസ്ത്രം ആവശ്യമാണ്. ഇതിന് എത്ര പ്രോസസ്സിംഗ് സ്കോപ്പ് ആവശ്യമാണ്?

മെക്കാനിക്കൽ ഡിസൈൻ

ഒരു മരപ്പലകയുടെ വലിപ്പം 12 ആണ്.20mm* 2400mmകട്ടിംഗ് ബോർഡുകളുടെ എണ്ണം കുറയ്ക്കുന്നതിന്, മരപ്പലകയുടെ വീതി 1 ആണ്.200mm ദൈർഘ്യ പ്രോസസ്സിംഗ് ശ്രേണി, പ്രോസസ്സിംഗ് വീതി 60 ൽ കൂടുതലായിരിക്കണം0mm, അതിനാൽ ഞാൻ വീതി ഏകദേശം 70 ആയി സജ്ജമാക്കി0mm, നീളവും വീതിയും ഓരോന്നിനും കൂടി 60mm ക്ലാമ്പിംഗിനോ പൊസിഷനിംഗിനോ ഉള്ള നീളം. ഈ രീതിയിൽ, യഥാർത്ഥ ഫലപ്രദമായ പ്രോസസ്സിംഗ് ശ്രേണി 1 ആണെന്ന് ഉറപ്പുനൽകാൻ കഴിയും200mm* 700mm. പ്രോസസ്സിംഗ് യാത്രാ പരിപാടിയുടെ പരിധിയുടെ പൊതുവായ കണക്കനുസരിച്ച്, മൊത്തത്തിലുള്ള വലുപ്പം 2 മീറ്ററിനടുത്താണ്, ഇത് എക്സ്പ്രസ് ഡെലിവറിക്ക് പരമാവധി പരിധിയായ 2 മീറ്ററിൽ കവിയരുത്, ഇത് ആവശ്യകതകൾ നിറവേറ്റുന്നു.

ഹാർഡ്വെയർ ആക്സസറികൾ

അടുത്ത ഘട്ടം ഹാർഡ്വെയർ ആക്സസറികൾ, ലേസർ ഹെഡ്, ഒരു ആന്റി, 2 ആന്റി, സിൻക്രണസ് പുള്ളി തുടങ്ങിയവ വാങ്ങുക എന്നതാണ്. ഞാൻ യൂറോപ്യൻ സ്റ്റാൻഡേർഡ് തിരഞ്ഞെടുത്തു. 4040 പ്രധാന ഫ്രെയിമിനുള്ള കട്ടിയുള്ള അലുമിനിയം പ്രൊഫൈൽ, കാരണം XY അച്ചുതണ്ടിന്റെ ഇൻസ്റ്റാളേഷൻ കൃത്യത ഭാവിയിലെ പ്രോസസ്സിംഗ് കൃത്യത നിർണ്ണയിക്കുന്നു, കൂടാതെ മെറ്റീരിയലുകൾ സോളിഡ് ആയിരിക്കണം. ലേസർ ഹെഡിന്റെ എക്സ്-ആക്സിസ് ബീം ഭാഗം നിർമ്മിച്ചിരിക്കുന്നത് 6040 കട്ടിയുള്ള അലുമിനിയം പ്രൊഫൈൽ, വീതി അതിനെക്കാൾ വിശാലമാണ് 4040 Y-ആക്സിസിന്റെ, കാരണം ലേസർ ഹെഡ് മധ്യ സ്ഥാനത്തായിരിക്കുമ്പോൾ, ശക്തി പര്യാപ്തമല്ലെങ്കിൽ അലുമിനിയം പ്രൊഫൈൽ രൂപഭേദം വരുത്തും.

ഹാർഡ്വെയർ ആക്സസറികൾ

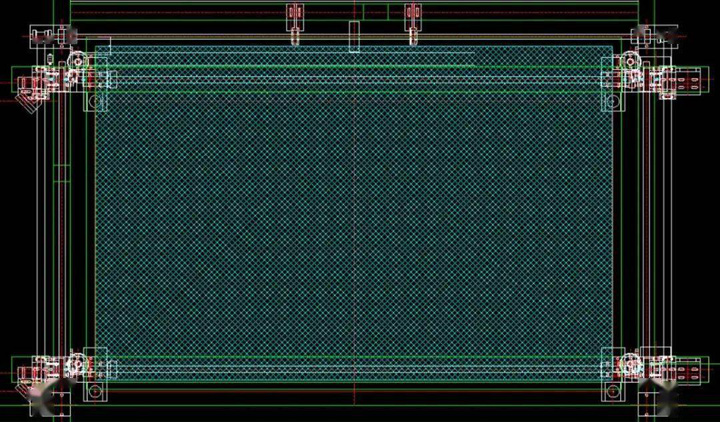

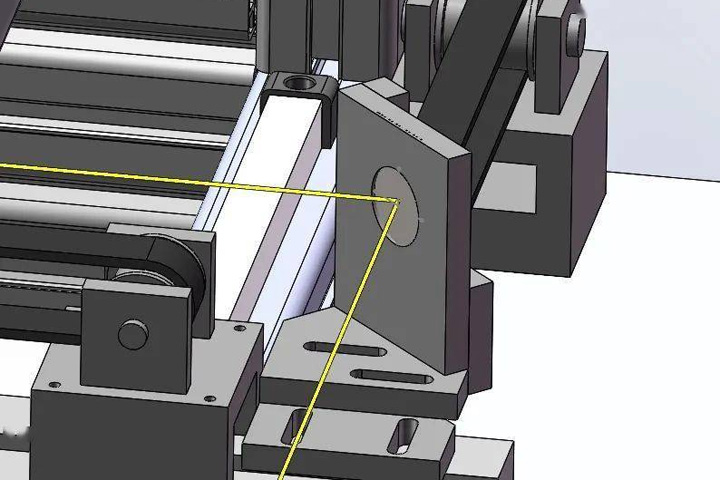

XY ആക്സിസ് സ്ട്രക്ചർ ഡിസൈൻ

XY ആക്സിസ് ഘടന രൂപകൽപ്പന ചെയ്യുന്നതിനുമുമ്പ്, ആദ്യം ഹാർഡ്വെയർ ആക്സസറികളും വിവിധ ഭാഗങ്ങളും അളന്ന് വരയ്ക്കുക, തുടർന്ന് ഓട്ടോകാഡ് സോഫ്റ്റ്വെയർ വഴി ഘടനാപരമായ രൂപകൽപ്പന നടപ്പിലാക്കുക.

XY ആക്സിസ് സ്ട്രക്ചർ ഡിസൈൻ

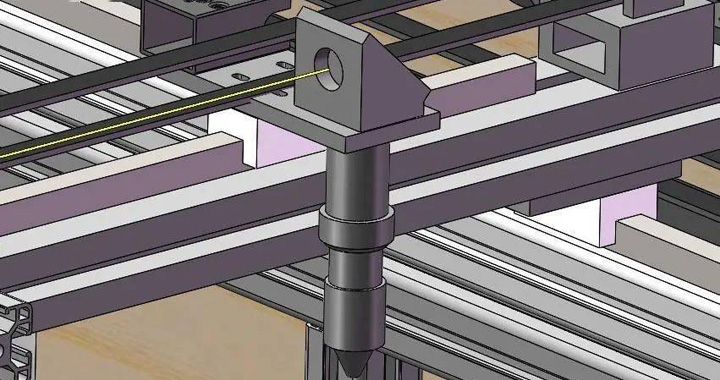

സ്റ്റെപ്പിംഗ് മോട്ടോർ സിൻക്രണസ് പുള്ളിയിലൂടെ എക്സ്-ആക്സിസിന്റെ പ്രക്ഷേപണം മന്ദഗതിയിലാക്കുകയും സിൻക്രണസ് ബെൽറ്റിലേക്ക് ഔട്ട്പുട്ട് ചെയ്യുകയും ചെയ്യുന്നു, കൂടാതെ സിൻക്രണസ് ബെൽറ്റിന്റെ തുറന്ന അറ്റം ലേസർ ഹെഡുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. എക്സ്-ആക്സിസ് സ്റ്റെപ്പിംഗ് മോട്ടോറിന്റെ ഭ്രമണം ലേസർ ഹെഡ് ലാറ്ററലായി നീക്കാൻ സിൻക്രണസ് ബെൽറ്റിനെ നയിക്കുന്നു; Y-ആക്സിസിന്റെ പ്രക്ഷേപണം താരതമ്യേന അൽപ്പം സങ്കീർണ്ണമാണ്. ഇടത്, വലത് ലീനിയർ സ്ലൈഡറുകൾ ഒരു മോട്ടോറുമായി സിൻക്രണസ് ആയി നീക്കുന്നതിന്, 2 ലീനിയർ മൊഡ്യൂളുകൾ ഒരു ഒപ്റ്റിക്കൽ അക്ഷവുമായി സമാന്തരമായി ബന്ധിപ്പിക്കേണ്ടതുണ്ട്, തുടർന്ന് Y ആക്സിസ് നീക്കുന്നതിന് ഒരേ സമയം 2 ലീനിയർ സ്ലൈഡറുകൾ ഓടിക്കാൻ ഒപ്റ്റിക്കൽ അക്ഷം ഒരു സ്റ്റെപ്പിംഗ് മോട്ടോർ ഉപയോഗിച്ച് നയിക്കപ്പെടുന്നു. എക്സ്-ആക്സിസ് എല്ലായ്പ്പോഴും ഒരു തിരശ്ചീന സ്ഥാനത്തായിരിക്കാം.

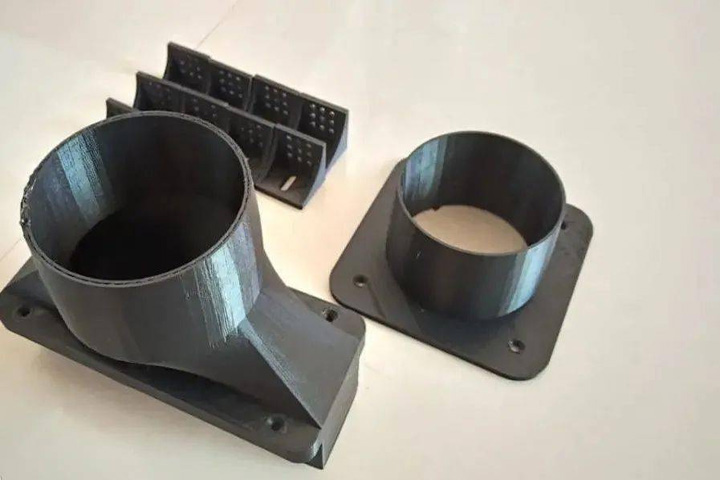

പാർട്സ് പ്രോസസ്സിംഗും അസംബ്ലിയും

ഡിസൈൻ പൂർത്തിയാക്കിയ ശേഷം, അടുത്ത ഘട്ടം ഭാഗങ്ങൾ പ്രോസസ്സ് ചെയ്ത് കൂട്ടിച്ചേർക്കുക എന്നതാണ്, എക്സ്-ആക്സിസ് സ്പെയ്സർ പ്രോസസ്സ് ചെയ്യുക, 3D Y-ആക്സിസ് ഒപ്റ്റിക്കൽ ആക്സിസ് ബ്രാക്കറ്റ് പ്രിന്റ് ചെയ്യുക, അലുമിനിയം പ്രൊഫൈൽ ഫ്രെയിം കൂട്ടിച്ചേർക്കുക, ലീനിയർ ഗൈഡ് ഇൻസ്റ്റാൾ ചെയ്യുക തുടങ്ങിയവ. ഏറ്റവും നിർണായകവും മടുപ്പിക്കുന്നതുമായ ഭാഗം കൃത്യതയുടെ ക്രമീകരണമാണ്. ഈ പ്രക്രിയയ്ക്ക് ആവർത്തിച്ചുള്ള ഡീബഗ്ഗിംഗ് ആവശ്യമാണ്, ക്ഷമയും ആവശ്യമാണ്.

Y അക്ഷം ഒപ്റ്റിക്കൽ അക്ഷവുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു.

1. ഒപ്റ്റിക്കൽ അച്ചുതണ്ട് 2 കപ്ലിംഗുകളും ഒപ്റ്റിക്കൽ അച്ചുതണ്ട് ബ്രാക്കറ്റുകളും ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു.

2. X-ആക്സിസ് അലുമിനിയം പ്രൊഫൈലിനെ Y-ആക്സിസിന്റെ 2 ലീനിയർ മൊഡ്യൂളുകളുമായി ബന്ധിപ്പിക്കുന്നതിന് X-ആക്സിസ് ബാക്കിംഗ് പ്ലേറ്റ് പ്രോസസ്സ് ചെയ്യുക.

3. XY ആക്സിസ് അലുമിനിയം പ്രൊഫൈൽ ഫ്രെയിം ഇൻസ്റ്റാൾ ചെയ്യുമ്പോൾ, ഈ പ്രക്രിയയിൽ ഫ്രെയിമിന്റെ ലംബതയും സമാന്തരതയും ഉറപ്പാക്കണം, അതിനാൽ കൃത്യമായ അളവുകൾ ഉറപ്പാക്കാൻ പ്രക്രിയയിൽ ആവർത്തിച്ചുള്ള അളവുകൾ ആവശ്യമാണ്. Y- ആക്സിസിൽ 2 ലീനിയർ ഗൈഡുകൾ ഇൻസ്റ്റാൾ ചെയ്യുമ്പോൾ, ഗൈഡുകൾ അലുമിനിയം പ്രൊഫൈലിന് സമാന്തരമാണെന്ന് ഉറപ്പാക്കുക, കൂടാതെ സമാന്തരത്വം ഉള്ളിലാണെന്ന് ഉറപ്പാക്കാൻ ഒരു ഡയൽ ഇൻഡിക്കേറ്റർ ഉപയോഗിച്ച് അളക്കുക. 0.05mm.

എക്സ്-ആക്സിസ് ലേസർ ഹെഡ്, ലീനിയർ ഗൈഡ്, ടാങ്ക് ഡ്രാഗ് ചെയിൻ, സ്റ്റെപ്പർ മോട്ടോർ എന്നിവ ഇൻസ്റ്റാൾ ചെയ്യുക.

4. ലീനിയർ ഗൈഡ് റെയിൽ ഇൻസ്റ്റാൾ ചെയ്യുമ്പോൾ, ഗൈഡ് റെയിൽ അലുമിനിയം പ്രൊഫൈലിന് സമാന്തരമാണെന്ന് ഉറപ്പാക്കേണ്ടത് ആവശ്യമാണ്. സമാന്തരത്വം ഉള്ളിലാണെന്ന് ഉറപ്പാക്കാൻ ഓരോ വിഭാഗത്തിന്റെയും ഗൈഡ് റെയിൽ ഒരു ഡയൽ ഇൻഡിക്കേറ്റർ ഉപയോഗിച്ച് അളക്കേണ്ടതുണ്ട്. 0.05mm, ഇത് തുടർന്നുള്ള ഇൻസ്റ്റാളേഷന് നല്ല അടിത്തറയിടുന്നു.

എക്സ്-ആക്സിസ് സ്ഥാനം ശരിയാക്കുക

5. Y-ആക്സിസ് സിൻക്രണസ് ബെൽറ്റ് ഇൻസ്റ്റാൾ ചെയ്യുന്നതിന്, ആദ്യം X-ആക്സിസ് ഒരു തിരശ്ചീന അവസ്ഥയിലാണെന്ന് ഉറപ്പാക്കുക, കൂടാതെ മീറ്ററിനെ അടയാളപ്പെടുത്താൻ ഒരു ഡയൽ ഇൻഡിക്കേറ്റർ ഉപയോഗിക്കുക. അളന്നതിനുശേഷം, അലുമിനിയം പ്രൊഫൈലിന് തന്നെ ഏകദേശം വക്രതയുണ്ടെന്ന് കണ്ടെത്തുന്നു. 0.05mm, അതിനാൽ തിരശ്ചീന കൃത്യത 0 നുള്ളിൽ നിയന്ത്രിക്കണം.1mm (2 ഡയൽ ഇൻഡിക്കേറ്ററുകളും പൂജ്യത്തിലേക്ക് പുനഃസജ്ജമാക്കുന്നതാണ് അഭികാമ്യം), കൂടാതെ 2 സ്ലൈഡറുകളുടെയും X-ആക്സിസിന്റെയും സ്ഥാനം ഒരു ക്ലിപ്പ് ഉപയോഗിച്ച് ഉറപ്പിച്ചിരിക്കുന്നു.

ഇരുവശത്തുമുള്ള ടൈമിംഗ് ബെൽറ്റുകൾ ത്രെഡ് ചെയ്യുക

6. ഇരുവശത്തും ടൈമിംഗ് ബെൽറ്റ് കടത്തി ഇടതുവശത്തുള്ള ടൈമിംഗ് ബെൽറ്റ് ഉറപ്പിക്കുക. തുടർന്ന് ഇടത് കോൺടാക്റ്റ് ഡയൽ ഇൻഡിക്കേറ്റർ പൂജ്യത്തിലേക്ക് പുനഃസജ്ജമാക്കുക, മറുവശത്തുള്ള തിരശ്ചീന പിശക് അളക്കുക, തിരശ്ചീന പിശക് 0 നുള്ളിൽ ക്രമീകരിക്കുക.1mm, ഒരു ക്ലിപ്പ് ഉപയോഗിച്ച് അത് ശരിയാക്കുക. തുടർന്ന് വലത് സിൻക്രണസ് ബെൽറ്റ് ശരിയാക്കുക. ഈ സമയത്ത്, വലതുവശത്തുള്ള ഇൻസ്റ്റലേഷൻ പ്രവർത്തനം കാരണം, തിരശ്ചീന പിശക് തീർച്ചയായും വർദ്ധിക്കും. തുടർന്ന് ഡയൽ ഇൻഡിക്കേറ്റർ ഇടതുവശത്തേക്ക് വീണ്ടും പൂജ്യത്തിലേക്ക് നീക്കുക, X അക്ഷം നീക്കാൻ വലത് കപ്ലിംഗ് അഴിക്കുക. സ്ലൈഡർ സ്ലൈഡ് ചെയ്യുക, തിരശ്ചീന പിശക് 0 നുള്ളിൽ ക്രമീകരിക്കുക.1mm, ഒരു ക്ലിപ്പ് ഉപയോഗിച്ച് ടോർക്ക് കപ്ലിംഗ് ശരിയാക്കുക.

7. ഇപ്പോൾ നിങ്ങൾക്ക് ഇരുവശത്തുമുള്ള ക്ലാമ്പുകൾ അഴിച്ചുമാറ്റാം, Y അക്ഷം നീങ്ങുമ്പോൾ X അക്ഷം തിരശ്ചീന സ്ഥാനത്താണോ എന്ന് പരിശോധിക്കാം, Y അക്ഷം സിൻക്രൊണൈസേഷൻ വീൽ വളച്ചൊടിക്കാം, മുമ്പത്തെ അളക്കൽ പ്രക്രിയ ആവർത്തിക്കാം. X-അക്ഷം സിൻക്രൊണൈസേഷന് പുറത്താണെന്ന് കണ്ടെത്തിയാൽ, സിൻക്രൊണസ് ബെൽറ്റിന്റെ ഇറുകിയത് ഇരുവശത്തും വ്യത്യസ്തമായിരിക്കാം അല്ലെങ്കിൽ ഓരോ ഘടനയുടെയും കൃത്യത ശരിയായി ക്രമീകരിച്ചിട്ടില്ലായിരിക്കാം, തുടർന്ന് നിങ്ങൾ മുമ്പത്തെ ഘട്ടത്തിലേക്ക് തിരികെ പോയി അത് വീണ്ടും ക്രമീകരിക്കേണ്ടതുണ്ട്. സിൻക്രൊണസ് ബെൽറ്റിന്റെ ഇറുകിയത് ക്രമീകരിക്കുന്നിടത്തോളം, Y-അക്ഷം നീക്കുന്നതുവരെ X-അക്ഷം വീണ്ടും ക്രമീകരിക്കണം, കൂടാതെ X-അക്ഷം എല്ലായ്പ്പോഴും 0 എന്ന തിരശ്ചീന പിശക് പരിധിക്കുള്ളിലായിരിക്കും.1mmഈ ഘട്ടത്തിൽ ക്ഷമയോടെയിരിക്കാൻ ഓർമ്മിക്കുക.

XY ആക്സിസ് ഫ്രെയിം ക്രമീകരിക്കുക

8. ഇരുവശത്തുമുള്ള ടൈമിംഗ് ബെൽറ്റുകളുടെ ഇറുകിയത സ്ഥിരതയുള്ളതാണോ എന്ന് പരിശോധിക്കുക, ഇരുവശത്തുമുള്ള ആഴങ്ങൾ സ്ഥിരതയുള്ളതാക്കാൻ 1-2cm ആഴത്തിൽ സൌമ്യമായി അമർത്തുന്നത് നല്ലതാണ്.

9. സ്റ്റെപ്പർ മോട്ടോർ ഇൻസ്റ്റാൾ ചെയ്യുക. മോട്ടോർ ഇൻസ്റ്റാൾ ചെയ്യുമ്പോൾ, അതിന്റെ ഇറുകിയത ക്രമീകരിക്കാൻ നിങ്ങൾ ശ്രദ്ധിക്കേണ്ടതുണ്ട്. സിൻക്രണസ് ബെൽറ്റ് വളരെ അയഞ്ഞതാണെങ്കിൽ, അത് ചലന തിരിച്ചടിക്ക് കാരണമാകും, അത് വളരെ ഇറുകിയതാണെങ്കിൽ, സിൻക്രണസ് ബെൽറ്റ് പൊട്ടിപ്പോകും.

Y-ആക്സിസ് സ്റ്റെപ്പർ മോട്ടോർ ഇൻസ്റ്റാൾ ചെയ്യുക

മെക്കാനിക്കൽ മെക്കാനിസം സ്ഥിരത പരിശോധിക്കുക

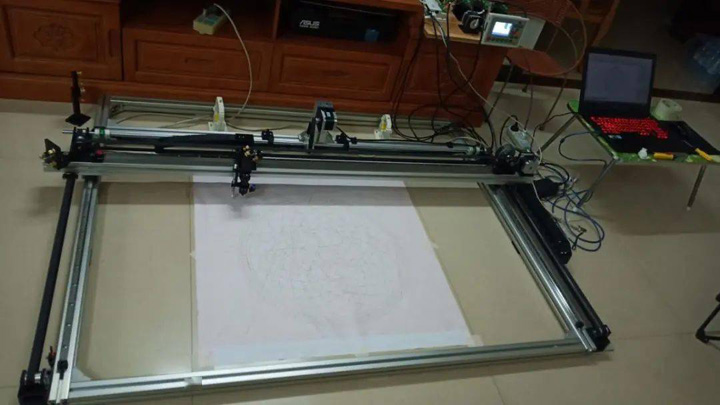

മെക്കാനിക്കൽ ഘടനയുടെ സ്ഥിരത പരിശോധിക്കുന്നതിന് നിയന്ത്രണ സംവിധാനവുമായി ബന്ധിപ്പിക്കുക, മോട്ടോർ പാരാമീറ്ററുകൾ ഡീബഗ് ചെയ്യുന്നതിന് കമ്പ്യൂട്ടറുമായി ബന്ധിപ്പിക്കുക, വരച്ച ഗ്രാഫിനും ഡിസൈൻ വലുപ്പത്തിനും ഇടയിലുള്ള വ്യതിയാനം അളക്കുക, യഥാർത്ഥ ദൂര വ്യതിയാനത്തിനനുസരിച്ച് സ്റ്റെപ്പർ മോട്ടോറിന്റെ പൾസ് അളവ് ക്രമീകരിക്കുക, മെക്കാനിസത്തിൽ ഒരു ബാക്ക്ലാഷ് വിടവ് ഉണ്ടോ എന്ന് പരിശോധിക്കുക. ഓരോ സ്ട്രോക്കും യോജിച്ചതാണോ എന്നും ഇന്റർസെക്ഷൻ പോയിന്റുകൾ ബന്ധിപ്പിച്ചിട്ടുണ്ടോ എന്നും. ആവർത്തിച്ചുള്ള ഡ്രോയിംഗ് നടത്തുന്നു, ആവർത്തിച്ചുള്ള ഡ്രോയിംഗിലൂടെ ആവർത്തിച്ചുള്ള സ്ഥാനനിർണ്ണയ കൃത്യത കണ്ടെത്തുന്നു. തീർച്ചയായും, ഒരു നിശ്ചിത ഡയൽ ഇൻഡിക്കേറ്ററും ഒരു മീറ്ററും വഴി മെക്കാനിസത്തിന്റെ ആവർത്തിച്ചുള്ള സ്ഥാനനിർണ്ണയ കൃത്യത കണ്ടെത്താൻ കഴിയും.

പരിശോധനയ്ക്കായി നിയന്ത്രണ സംവിധാനം ബന്ധിപ്പിക്കുക

ഡ്രോയിംഗ് 3 തവണ ആവർത്തിച്ചതിനുശേഷം, എല്ലാ സ്ട്രോക്കുകളും ഒരു പ്രേതബാധയുമില്ലാത്ത ഒരു സ്ഥലമാണെന്ന് നിങ്ങൾക്ക് കാണാൻ കഴിയും, ഇത് സ്ഥലംമാറ്റം ശരിയാണെന്ന് സൂചിപ്പിക്കുന്നു. നിലവിൽ, XY അച്ചുതണ്ടിന് ഇതിനകം തന്നെ ഗ്രാഫിക്സ് വരയ്ക്കാൻ കഴിയും. പെൻ-ലിഫ്റ്റിംഗ് ഫംഗ്ഷൻ ചേർത്താൽ, അത് ഒരു വലിയ തോതിലുള്ള പ്ലോട്ടറായി മാറും. തീർച്ചയായും, യഥാർത്ഥ ഉദ്ദേശ്യം ഒരു ലേസർ കട്ടർ മെഷീൻ നിർമ്മിക്കുക എന്നതാണ്, അതിനാൽ നമ്മൾ കഠിനാധ്വാനം ചെയ്യുന്നത് തുടരേണ്ടതുണ്ട്.

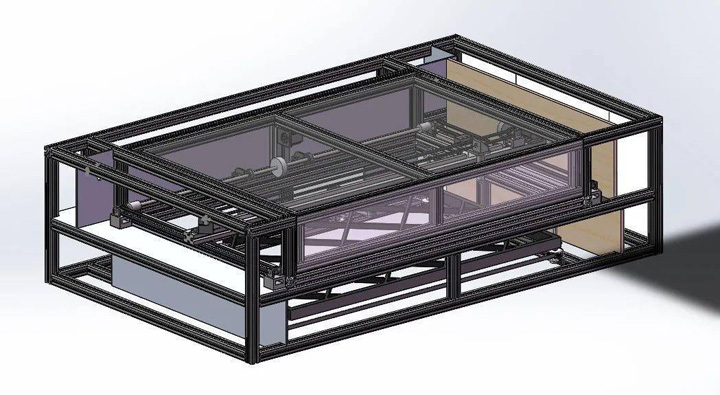

XY അക്ഷം പൂർത്തിയായ ശേഷം, അടുത്ത ഘട്ടം Z അക്ഷം നിർമ്മിക്കുക എന്നതാണ്. Z അക്ഷം നിർമ്മിക്കുന്നതിന് മുമ്പ്, നമ്മൾ ചെയ്യേണ്ടത് 3D മൊത്തത്തിലുള്ള ഫ്രെയിമിന്റെ മോഡലിംഗും രൂപകൽപ്പനയും. Z അക്ഷം കട്ടിംഗ് പ്ലാറ്റ്ഫോമുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നതിനാലും ഫ്രെയിം മൊഡ്യൂളിൽ ഉറപ്പിച്ചിരിക്കുന്നതിനാലും, അത് ഒരുമിച്ച് രൂപകൽപ്പന ചെയ്യുകയും നിർമ്മിക്കുകയും വേണം. Z അക്ഷം ഉയരുന്നതും താഴുന്നതുമായ പ്രവർത്തനങ്ങൾ തിരിച്ചറിയുന്നു, തുടർന്ന് XY അക്ഷ മൊഡ്യൂൾ അതിൽ നേരിട്ട് സ്ഥാപിക്കുന്നു, കൂടാതെ കോമ്പിനേഷന് XYZ അക്ഷത്തിന്റെ പ്രവർത്തനം മനസ്സിലാക്കാൻ കഴിയും.

ഇസഡ്-ആക്സിസ് ലിഫ്റ്റ് പ്ലാറ്റ്ഫോം രൂപകൽപ്പന ചെയ്യുക

സോളിഡ് വർക്ക്സ് മോഡലിംഗ് ഉപയോഗിച്ച്, ലേസർ കട്ടിംഗ് ടേബിളിന്റെ മൊത്തത്തിലുള്ള ഫ്രെയിമും Z-ആക്സിസ് ഘടനയും രൂപകൽപ്പന ചെയ്യുക. 3D ഘടനാപരമായ പ്രശ്നങ്ങൾ വേഗത്തിൽ കണ്ടെത്താനും വേഗത്തിൽ പരിഹരിക്കാനും കഴിയും.

നീക്കാവുന്ന പ്ലാറ്റ്ഫോം കെട്ടിടം

ഫ്രെയിമും ഘടനയും സ്ഥാപിച്ചാൽ, മെഷീനിന്റെ അടിയിലുള്ള ചലിപ്പിക്കാവുന്ന പ്ലാറ്റ്ഫോം നിർമ്മിക്കാൻ കഴിയും. മുഴുവൻ ലേസർ കട്ടർ മെഷീനും പ്ലാറ്റ്ഫോമിൽ സ്ഥാപിച്ചിരിക്കുന്നു. മെഷീൻ താരതമ്യേന വലുതാണ്. ലേസർ കട്ടിംഗ് ടേബിൾ നിർമ്മിച്ച് മുകളിലേക്ക് നീക്കുന്നത് യാഥാർത്ഥ്യത്തിന് നിരക്കാത്തതാണ്. ഈ പ്രക്രിയ മെഷീനിന്റെ കൃത്യതയെയും ബാധിക്കും, അതിനാൽ താഴെയുള്ള മൊബൈൽ പ്ലാറ്റ്ഫോമിൽ മാത്രമേ ഇത് നിർമ്മിക്കാൻ കഴിയൂ.

1. ഇനി അടിയിൽ മൂവബിൾ പ്ലാറ്റ്ഫോം നിർമ്മിക്കാൻ തുടങ്ങുക, ആദ്യം ഫ്രെയിം നിർമ്മിക്കുന്നതിനായി 1 കട്ടിയുള്ള ചതുര സ്റ്റീൽ വാങ്ങുക.

2. ചതുരാകൃതിയിലുള്ള സ്റ്റീൽ ഓരോന്നായി വെൽഡ് ചെയ്യുന്നു, പൂർത്തിയായതിന് ശേഷം അത് വളരെ ശക്തമാണ്, കൂടാതെ മുഴുവൻ വ്യക്തിയും അതിൽ ഇരിക്കുന്നതിൽ ഒരു പ്രശ്നവുമില്ല.

3. ഫ്രെയിമിലേക്ക് 4 റോളറുകൾ വെൽഡ് ചെയ്ത് ഒരു 60 വിടുക.0mm ഇടതുവശത്തുള്ള വിടവ്. സ്ഥിരമായ താപനിലയിലുള്ള വെള്ളത്തിനും എയർ പമ്പിനും സ്ഥലം കരുതിവയ്ക്കുക എന്നതാണ് പ്രധാന ലക്ഷ്യം. ഇപ്പോൾ മൊബൈൽ പ്ലാറ്റ്ഫോമിന്റെ ഫ്രെയിം വെൽഡ് ചെയ്തിരിക്കുന്നതിനാൽ, മുകളിലും താഴെയുമായി ഒരു തടി പാളി സ്ഥാപിക്കേണ്ടത് ആവശ്യമാണ്.

4. മെഷീനിന്റെ ഫ്രെയിം നിർമ്മിച്ച് ഇന്റർനെറ്റിൽ നിന്ന് അലുമിനിയം പ്രൊഫൈലുകൾ വാങ്ങുക. മോഡൽ 4040 ദേശീയ നിലവാരമുള്ള അലുമിനിയം പ്രൊഫൈലുകൾ. ഈ ദേശീയ നിലവാരമുള്ള അലുമിനിയം പ്രൊഫൈൽ ഉപയോഗിക്കുന്നതിനുള്ള പ്രധാന കാരണം, ഇത് താരതമ്യേന ഭാരം കുറഞ്ഞതും, ഇൻസ്റ്റാളേഷന് ശേഷം കൈകാര്യം ചെയ്യാൻ എളുപ്പമുള്ളതും, നല്ല ശക്തിയുള്ളതും, ചുറ്റുമുള്ള വൃത്താകൃതിയിലുള്ള കോണുകൾ താരതമ്യേന ചെറുതായതിനാൽ തുടർന്നുള്ള ഷീറ്റ് മെറ്റൽ പാനലുകളുടെ രൂപകൽപ്പനയും ഇൻസ്റ്റാളേഷനും സുഗമമാക്കുന്നു എന്നതാണ്.

സ്വീകരണമുറിയിൽ ഒരു മെഷീൻ ഫ്രെയിം നിർമ്മിക്കാൻ, അത് ഉൾക്കൊള്ളാൻ കഴിയാത്തത്ര വലുതാണ്.

XY ആക്സിസും മെഷീൻ ഫ്രെയിമും കൂട്ടിച്ചേർക്കുക

5. XY ആക്സിസും മെഷീൻ ഫ്രെയിമും കൂട്ടിച്ചേർക്കുക, പൂർത്തിയാക്കിയ ഫ്രെയിം മൊബൈൽ പ്ലാറ്റ്ഫോമിൽ വയ്ക്കുക, തുടർന്ന് ഡീബഗ് ചെയ്ത XY ആക്സിസ് മെഷീൻ ഫ്രെയിമിൽ ഇൻസ്റ്റാൾ ചെയ്യുക. മൊത്തത്തിലുള്ള പ്രഭാവം ഇപ്പോഴും നല്ലതാണ്.

6. Z-ആക്സിസ് സപ്പോർട്ട് ഷീറ്റ് നിർമ്മിക്കാൻ ആരംഭിക്കുക, അലുമിനിയം ഷീറ്റ് എഴുതുക, ദ്വാര സ്ഥാനം നിർണ്ണയിക്കുക. സമാനമായ 4 സപ്പോർട്ട് ഷീറ്റുകൾ നിർമ്മിക്കുന്നതിന് കുറച്ച് ഡ്രില്ലിംഗും ടാപ്പിംഗും നടത്തുക.

ഇസഡ്-ആക്സിസ് ലിഫ്റ്റ് സ്ക്രൂ കൂട്ടിച്ചേർക്കുക

7. Z-ആക്സിസ് ലിഫ്റ്റിംഗ് സ്ക്രൂ കൂട്ടിച്ചേർക്കുക, കൂടാതെ T-ആകൃതിയിലുള്ള സ്ക്രൂ, സിൻക്രണസ് പുള്ളി, ബെയറിംഗ് സീറ്റ്, സപ്പോർട്ട് പ്ലേറ്റ്, ഫ്ലേഞ്ച് നട്ട് എന്നിവ കൂട്ടിച്ചേർക്കുക.

8. Z-ആക്സിസ് ലിഫ്റ്റിംഗ് സ്ക്രൂ, സ്റ്റെപ്പർ മോട്ടോർ, ടൈമിംഗ് ബെൽറ്റ് എന്നിവ ഇൻസ്റ്റാൾ ചെയ്യുക. Z-ആക്സിസ് ലിഫ്റ്റിംഗിന്റെ തത്വം: സ്റ്റെപ്പിംഗ് മോട്ടോർ ഇരുവശത്തുമുള്ള ടെൻഷനിംഗ് വീലുകളിലൂടെ സിൻക്രണസ് ബെൽറ്റിനെ മുറുക്കുന്നു. മോട്ടോർ കറങ്ങുമ്പോൾ, അത് 4 ലിഫ്റ്റിംഗ് സ്ക്രൂകളെയും ഒരേ ദിശയിൽ തിരിക്കാൻ പ്രേരിപ്പിക്കുന്നു, അങ്ങനെ 4 സപ്പോർട്ടിംഗ് പോയിന്റുകൾ ഒരേ സമയം മുകളിലേക്കും താഴേക്കും നീങ്ങുന്നു, കൂടാതെ കട്ടിംഗ് പ്ലാറ്റ്ഫോം ഒരേ സമയം സപ്പോർട്ടിംഗ് പോയിന്റുകളുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. മുകളിലേക്കും താഴേക്കും ചലനം. ഹണികോമ്പ് പാനൽ ഇൻസ്റ്റാൾ ചെയ്യുമ്പോൾ, ഫ്ലാറ്റ്നെസിന്റെ ക്രമീകരണത്തിൽ നിങ്ങൾ ശ്രദ്ധിക്കേണ്ടതുണ്ട്. മുഴുവൻ ഫ്രെയിമിന്റെയും h8 വ്യത്യാസം അളക്കാൻ ഒരു ഡയൽ ഇൻഡിക്കേറ്റർ ഉപയോഗിക്കുക, കൂടാതെ h8 വ്യത്യാസം 0 ആയി ക്രമീകരിക്കുക.1mm.

വായു പാത ഘടന, ലേസർ ലൈറ്റ് പാത, ഷീറ്റ് മെറ്റൽ സ്കിൻ തുടങ്ങിയ മെക്കാനിക്കൽ ഘടനകളെക്കുറിച്ച് അനുബന്ധ സംവിധാനം ഉൾപ്പെടുമ്പോൾ പിന്നീട് വിശദമായി വിശദീകരിക്കും. അടുത്തതായി, മൂന്നാം ഭാഗം പരിചയപ്പെടുത്തും.

ഘട്ടം 3. ലേസർ ട്യൂബ് നിയന്ത്രണ സിസ്റ്റം സജ്ജീകരണം

1. തിരഞ്ഞെടുക്കുക CO2 ലേസർ ട്യൂബ് മോഡൽ. ലേസർ ട്യൂബ് 2 തരങ്ങളായി തിരിച്ചിരിക്കുന്നു: ഗ്ലാസ് ട്യൂബ്, റേഡിയോ ഫ്രീക്വൻസി ട്യൂബ്. ഉയർന്ന കൃത്യത, ചെറിയ സ്പോട്ട്, ദീർഘായുസ്സ് എന്നിവയുള്ള 30V കുറഞ്ഞ വോൾട്ടേജ് RF ട്യൂബ് സ്വീകരിക്കുന്നു, എന്നാൽ വില ചെലവേറിയതാണ്, അതേസമയം ഗ്ലാസ് ട്യൂബിന്റെ ആയുസ്സ് ഏകദേശം 1500 മണിക്കൂറാണ്, സ്പോട്ട് താരതമ്യേന വലുതാണ്, കൂടാതെ ഇത് ഉയർന്ന വോൾട്ടേജിൽ നയിക്കപ്പെടുന്നു, പക്ഷേ വില വിലകുറഞ്ഞതാണ്. നിങ്ങൾ മരം, തുകൽ, അക്രിലിക് എന്നിവ മാത്രം മുറിച്ചാൽ ഗ്ലാസ് ട്യൂബുകൾ പൂർണ്ണമായും കഴിവുള്ളവയാണ്, കൂടാതെ വിപണിയിലുള്ള മിക്ക ലേസർ കട്ടറുകളും നിലവിൽ ഗ്ലാസ് ട്യൂബുകൾ ഉപയോഗിക്കുന്നു. ചെലവ് പ്രശ്നം കാരണം, ഞാൻ 160V വലുപ്പമുള്ള ഗ്ലാസ് ട്യൂബ് തിരഞ്ഞെടുക്കുന്നു.0mm*60mm, ലേസർ ട്യൂബ് കൂളിംഗിന് വാട്ടർ കൂളിംഗ് ഉപയോഗിക്കേണ്ടതുണ്ട്, അത് സ്ഥിരമായ താപനിലയുള്ള വെള്ളമാണ്.

ലേസർ പവർ സപ്ലൈ

ഞാൻ തിരഞ്ഞെടുത്ത ലേസർ ട്യൂബ് പവർ സപ്ലൈ ആണ് 100W ലേസർ പവർ സപ്ലൈ. ലേസർ പവർ സപ്ലൈയുടെ പ്രവർത്തനം അവതരിപ്പിച്ചു. ലേസർ ട്യൂബിന്റെ പോസിറ്റീവ് ഇലക്ട്രോഡ് ഏകദേശം 10,000 വോൾട്ട് ഉയർന്ന വോൾട്ടേജ് പുറപ്പെടുവിക്കുന്നു. ഉയർന്ന സാന്ദ്രത കാരണം CO2 ഉയർന്ന വോൾട്ടേജ് ഡിസ്ചാർജ് എക്സൈറ്റേഷൻ ട്യൂബിലെ വാതകം പ്രകാശിപ്പിക്കുമ്പോൾ, ട്യൂബിന്റെ വാലിൽ 10.6um തരംഗദൈർഘ്യമുള്ള ഒരു ലേസർ ഉത്പാദിപ്പിക്കപ്പെടുന്നു. ഈ ലേസർ അദൃശ്യ പ്രകാശമാണെന്ന് ശ്രദ്ധിക്കുക.

CW5000 വാട്ടർ എനർജി

2. വാട്ടർ ചില്ലർ തിരഞ്ഞെടുക്കുക. ലേസർ ട്യൂബ് സാധാരണ ഉപയോഗത്തിൽ ഉയർന്ന താപനില സൃഷ്ടിക്കും, കൂടാതെ അത് ജലചംക്രമണം വഴി തണുപ്പിക്കേണ്ടതുണ്ട്. താപനില വളരെ ഉയർന്നതും കൃത്യസമയത്ത് തണുപ്പിച്ചില്ലെങ്കിൽ, അത് ലേസർ ട്യൂബിന് മാറ്റാനാവാത്ത കേടുപാടുകൾ വരുത്തും, അതിന്റെ ഫലമായി ആയുസ്സിൽ കുത്തനെ ഇടിവ് സംഭവിക്കുകയോ ലേസർ ട്യൂബ് പൊട്ടിത്തെറിക്കുകയോ ചെയ്യും. ജലത്തിന്റെ താപനില കുറയുന്ന വേഗതയും ലേസർ ട്യൂബിന്റെ പ്രകടനത്തെ നിർണ്ണയിക്കുന്നു.

2 തരം വാട്ടർ കൂളിംഗ് ഉണ്ട്, ഒന്ന് എയർ കൂളിംഗ്, മറ്റൊന്ന് എയർ കംപ്രസർ കൂളിംഗ് ഉപയോഗിച്ചുള്ള കൂളിംഗ് രീതി. ലേസർ ട്യൂബ് ഏകദേശം ആണെങ്കിൽ 80W, എയർ കൂളിംഗ് കാര്യക്ഷമമായിരിക്കും, പക്ഷേ അത് കവിയുന്നുവെങ്കിൽ 80W, കംപ്രസ്സർ കൂളിംഗ് രീതി ഉപയോഗിക്കണം. അല്ലെങ്കിൽ, ചൂട് ഒട്ടും അടിച്ചമർത്താൻ കഴിയില്ല. ഞാൻ തിരഞ്ഞെടുക്കുന്ന സ്ഥിരമായ താപനില വെള്ളം CW5000 മോഡൽ. ലേസർ ട്യൂബിന്റെ പവർ അപ്ഗ്രേഡ് ചെയ്താലും, ഈ സ്ഥിരമായ താപനിലയിലുള്ള വെള്ളത്തിന് ഇപ്പോഴും കാര്യക്ഷമത ഉറപ്പാക്കാൻ കഴിയും. മുഴുവൻ മെഷീനിലും ഒരു താപനില നിയന്ത്രണ സംവിധാനം, ഒരു ജല സംഭരണ ബക്കറ്റ്, ഒരു എയർ കംപ്രസ്സർ, ഒരു കൂളിംഗ് പ്ലേറ്റ് എന്നിവ ഉൾപ്പെടുന്നു. മൊഡ്യൂൾ ഘടന.

3. ലേസർ ട്യൂബ് ഇൻസ്റ്റാൾ ചെയ്യുക, ട്യൂബ് ബേസിൽ ലേസർ ട്യൂബ് ഇൻസ്റ്റാൾ ചെയ്യുക, ഡിസൈൻ ഉയരവുമായി പൊരുത്തപ്പെടുന്ന തരത്തിൽ ലേസർ ട്യൂബിന്റെ h8 ക്രമീകരിക്കുക, ശ്രദ്ധയോടെ കൈകാര്യം ചെയ്യാൻ ശ്രദ്ധിക്കുക.

ലേസർ ട്യൂബ് ഇൻസ്റ്റാളേഷൻ

സ്ഥിരമായ താപനിലയിലുള്ള വാട്ടർ ഔട്ട്ലെറ്റ് പൈപ്പ് ബന്ധിപ്പിക്കുക. ലേസർ ട്യൂബിന്റെ പോസിറ്റീവ് പോളിൽ നിന്നാണ് വാട്ടർ ഇൻലെറ്റ് ഒന്നാം സ്ഥാനത്ത് പ്രവേശിക്കുന്നത്, ലേസർ ട്യൂബിന്റെ പോസിറ്റീവ് വാട്ടർ ഇൻലെറ്റ് താഴേക്ക് അഭിമുഖീകരിക്കണം, തണുപ്പിക്കുന്ന വെള്ളം താഴെ നിന്ന് പ്രവേശിക്കുന്നു, തുടർന്ന് ലേസർ ട്യൂബിന്റെ നെഗറ്റീവ് പോളിന്റെ മുകളിൽ നിന്ന് പുറത്തുവരുന്നു, തുടർന്ന് വാട്ടർ സർക്കുലേഷൻ പ്രൊട്ടക്ഷൻ സ്വിച്ച് വഴി റിട്ടേണിലേക്ക് മടങ്ങുന്നു എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്. സ്ഥിരമായ താപനിലയിലുള്ള വാട്ടർ ടാങ്ക് ഒരു ചക്രം പൂർത്തിയാക്കുന്നു. ജലചക്രം നിർത്തുമ്പോൾ, ജലസംരക്ഷണ സ്വിച്ച് വിച്ഛേദിക്കപ്പെടുന്നു, കൂടാതെ ഫീഡ്ബാക്ക് സിഗ്നൽ നിയന്ത്രണ ബോർഡിലേക്ക് അയയ്ക്കുന്നു, ഇത് അമിതമായി ചൂടാകുന്നത് തടയാൻ ലേസർ ട്യൂബ് ഓഫ് ചെയ്യുന്നു.

അമ്മീറ്റർ ബന്ധിപ്പിക്കുക

4. ലേസർ ട്യൂബിന്റെ നെഗറ്റീവ് പോൾ അമ്മീറ്ററുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു, തുടർന്ന് ലേസർ പവർ സപ്ലൈയുടെ നെഗറ്റീവ് പോളിലേക്ക് തിരികെ പോകുന്നു. ലേസർ ട്യൂബ് പ്രവർത്തിക്കുമ്പോൾ, അമ്മീറ്ററിന് ലേസർ ട്യൂബിന്റെ കറന്റ് തത്സമയം പ്രദർശിപ്പിക്കാൻ കഴിയും. സംഖ്യാ മൂല്യത്തിലൂടെ, ലേസർ ട്യൂബ് സാധാരണയായി പ്രവർത്തിക്കുന്നുണ്ടോ എന്ന് വിലയിരുത്താൻ നിങ്ങൾക്ക് സെറ്റ് പവറും യഥാർത്ഥ പവറും താരതമ്യം ചെയ്യാം.

5. ലേസർ പവർ സപ്ലൈയുടെ സർക്യൂട്ട്, സ്ഥിരമായ താപനില വെള്ളം, ജല സംരക്ഷണ സ്വിച്ച്, അമ്മീറ്റർ എന്നിവ ബന്ധിപ്പിച്ച് സംരക്ഷണ ഗ്ലാസുകൾ തയ്യാറാക്കുക (ലേസർ ട്യൂബ് അദൃശ്യമായ പ്രകാശം പുറപ്പെടുവിക്കുന്നതിനാൽ, നിങ്ങൾ 10.6um പ്രത്യേക സംരക്ഷണ ഗ്ലാസുകൾ ഉപയോഗിക്കേണ്ടതുണ്ട്), ലേസർ ട്യൂബിന്റെ പവർ 40% ആയി സജ്ജമാക്കുക, ബർസ്റ്റ് മോഡ് ഓണാക്കുക, ടെസ്റ്റ് ബോർഡ് ലേസർ ട്യൂബിന് മുന്നിൽ വയ്ക്കുക, ലേസർ പുറപ്പെടുവിക്കാൻ സ്വിച്ച് അമർത്തുക, ബോർഡ് തൽക്ഷണം കത്തിക്കുന്നു, കൂടാതെ ടെസ്റ്റ് ഇഫക്റ്റ് വളരെ നല്ലതാണ്.

അടുത്ത ഘട്ടം ഒപ്റ്റിക്കൽ പാത്ത് സിസ്റ്റം ക്രമീകരിക്കുക എന്നതാണ്.

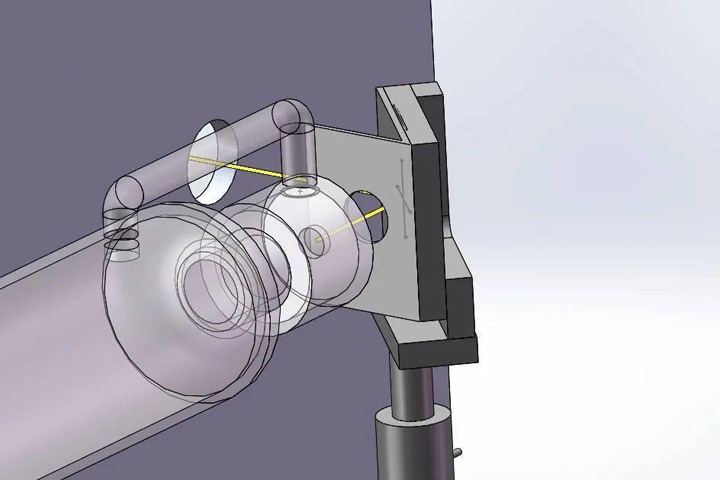

ഘട്ടം 4. ലേസർ ട്യൂബ് ലൈറ്റ് ഗൈഡ് സിസ്റ്റം സജ്ജീകരണം

നാലാമത്തെ ഭാഗം ലേസർ ട്യൂബ് ലൈറ്റ് ഗൈഡ് സിസ്റ്റം സജ്ജീകരണമാണ്. മുകളിലുള്ള ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നതുപോലെ, ലേസർ ട്യൂബ് പുറപ്പെടുവിക്കുന്ന ലേസർ പ്രകാശം ഒരു കണ്ണാടി രണ്ടാമത്തെ കണ്ണാടിയിലേക്ക് 4 ഡിഗ്രി വരെ വ്യതിചലിപ്പിക്കുന്നു, രണ്ടാമത്തെ കണ്ണാടി മൂന്നാമത്തെ കണ്ണാടിയിലേക്ക് വീണ്ടും 90 ഡിഗ്രി വരെ വ്യതിചലിക്കുന്നു. അപവർത്തനം മൂലം ലേസർ ഫോക്കസിംഗ് ലെൻസിലേക്ക് താഴേക്ക് ഷൂട്ട് ചെയ്യുന്നു, തുടർന്ന് ലേസർ ഫോക്കസ് ചെയ്യുന്ന ലെൻസ് വളരെ സൂക്ഷ്മമായ ഒരു സ്ഥലമായി മാറുന്നു.

ഈ സംവിധാനത്തിന്റെ ബുദ്ധിമുട്ട് എന്തെന്നാൽ, ലേസർ ഹെഡ് മെഷീനിംഗ് പ്രക്രിയയിൽ എവിടെയാണെങ്കിലും, ഫോക്കസ് ചെയ്ത സ്ഥലം ഒരേ ബിന്ദുവിൽ ആയിരിക്കണം, അതായത്, ചലിക്കുന്ന അവസ്ഥയിൽ ഒപ്റ്റിക്കൽ പാതകൾ യാദൃശ്ചികമായിരിക്കണം, അല്ലാത്തപക്ഷം ലേസർ ബീം വ്യതിചലിക്കുകയും പ്രകാശം പുറപ്പെടുവിക്കുകയും ചെയ്യില്ല.

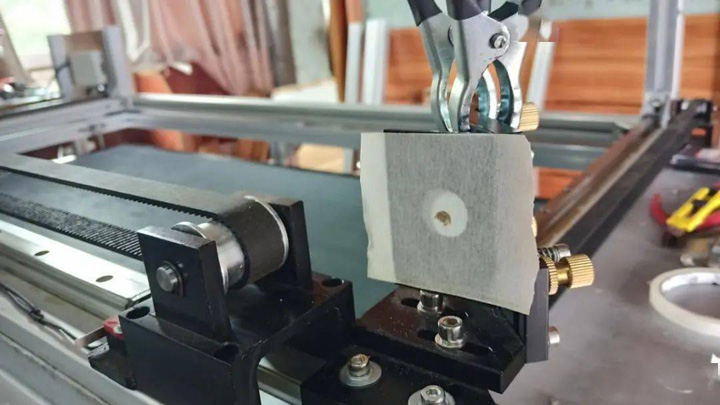

ആദ്യത്തെ സർഫസ് മിറർ ഒപ്റ്റിക്കൽ പാത്ത് ഡിസൈൻ

മിറർ ബ്രാക്കറ്റിന്റെ ക്രമീകരണ പ്രക്രിയ: കണ്ണാടിയും ലേസറും 45-ഡിഗ്രി കോണിലാണ്, ഇത് ലേസർ പോയിന്റ് നിർണ്ണയിക്കാൻ പ്രയാസകരമാക്കുന്നു. അത് അത്യാവശ്യമാണ് 3D ഓക്സിലറി അഡ്ജസ്റ്റ്മെന്റിനായി ഒരു 45-ഡിഗ്രി ബ്രാക്കറ്റ് പ്രിന്റ് ചെയ്യുക, ടെക്സ്ചർ ചെയ്ത പേപ്പർ ത്രൂ ഹോളിൽ ഒട്ടിക്കുക, ലേസർ ഓണാക്കുക. സ്പോട്ട് ഷൂട്ടിംഗ് മോഡ് (സമയം 0.1S, പവർ 20% ബ്രാക്കറ്റിന്റെ ഉയരം, സ്ഥാനം, ഭ്രമണ കോൺ എന്നിവ ക്രമീകരിക്കുക, അങ്ങനെ വൃത്താകൃതിയിലുള്ള ദ്വാരത്തിന്റെ മധ്യഭാഗത്ത് ലൈറ്റ് സ്പോട്ട് നിയന്ത്രിക്കപ്പെടും.

രണ്ടാമത്തെ സർഫേസ് മിറർ ഒപ്റ്റിക്കൽ പാത്ത് ഡിസൈൻ

രണ്ടാമത്തെ മിറർ ബ്രാക്കറ്റിന്റെ കൃത്യമായ ഇൻസ്റ്റലേഷൻ സ്ഥാനവും ഇൻസ്റ്റലേഷൻ h8 ഉം ഇനിപ്പറയുന്നതിലൂടെ ലഭിക്കും: 3D രണ്ടാമത്തെ സർഫസ് മിറർ പാത്തിന്റെ രൂപകൽപ്പന, രണ്ടാമത്തെ സർഫസ് മിറർ ബ്രാക്കറ്റ് വെർനിയർ കാലിപ്പർ അളക്കുന്നതിലൂടെ കൃത്യമായി ഇൻസ്റ്റാൾ ചെയ്യുന്നു (ആദ്യം അത് പ്രാരംഭ സ്ഥാനത്തേക്ക് ഇൻസ്റ്റാൾ ചെയ്യുക).

ആദ്യത്തെ ഉപരിതല കണ്ണാടിയുടെ പ്രതിഫലന കോൺ ക്രമീകരിക്കുക.

ഒന്നാം ഉപരിതല ദർപ്പണത്തിന്റെ കോൺ ക്രമീകരിക്കുന്ന പ്രക്രിയ: Y- അക്ഷം കണ്ണാടിയോട് അടുത്തേക്ക് നീക്കുക, ലേസർ ഡോട്ട്, തുടർന്ന് Y- അക്ഷത്തിന്റെ അവസാനം നീക്കുക, വീണ്ടും ഡോട്ട് ചെയ്യുക. ഈ സമയത്ത്, 1 പോയിന്റുകളും യോജിക്കുന്നില്ലെന്ന് കണ്ടെത്താനാകും, സമീപ ബിന്ദു ഉയർന്നതും വിദൂര ബിന്ദു താഴ്ന്നതുമാണെങ്കിൽ, കണ്ണാടി മുകളിലേക്ക് കറങ്ങാൻ ക്രമീകരിക്കേണ്ടതുണ്ട്, തിരിച്ചും; അടുത്ത ഘട്ടം പോയിന്റുകൾ ഉണ്ടാക്കുന്നത് തുടരുക എന്നതാണ്, ദൂരവും സമീപവും, സമീപ ബിന്ദു ഇടത്തോട്ടും വിദൂര ബിന്ദു വലത്തോട്ടും ആണെങ്കിൽ, നിങ്ങൾ കണ്ണാടി ഇടത്തോട്ടും കറങ്ങാൻ ക്രമീകരിക്കേണ്ടതുണ്ട്, തിരിച്ചും, സമീപ ബിന്ദു വിദൂര ബിന്ദുവുമായി ഒരു ബിന്ദുവായി യോജിക്കുന്നതുവരെ, അതായത് രണ്ടാമത്തെ ഉപരിതല ദർപ്പണത്തിന്റെ ഒപ്റ്റിക്കൽ പാത Y- അക്ഷത്തിന്റെ ചലന ദിശയ്ക്ക് പൂർണ്ണമായും സമാന്തരമാണ്.

മൂന്നാമത്തെ സർഫേസ് മിറർ ഒപ്റ്റിക്കൽ പാത്ത് ഡിസൈൻ

രണ്ടാമത്തെ ഉപരിതല ദർപ്പണത്തിന്റെ കോൺ ക്രമീകരിക്കുന്ന പ്രക്രിയ: Y- അക്ഷം ഒന്നാം ഉപരിതല ദർപ്പണത്തിലേക്ക് നീക്കുക, തുടർന്ന് X- അക്ഷം സമീപ അറ്റത്തേക്ക് നീക്കുക, ലേസർ ഡോട്ടുകൾ ചെയ്യുക, തുടർന്ന് X- അക്ഷം വിദൂര അറ്റത്തേക്ക് നീക്കുക, തുടർന്ന് ലേസർ ഡോട്ടുകൾ ചെയ്യുക, ഈ സമയത്ത്, സമീപ ബിന്ദു ഉയർന്നതാണോ വിദൂര ബിന്ദു താഴ്ന്നതാണോ എന്ന് നിരീക്ഷിക്കുക, രണ്ടാമത്തെ ഉപരിതല ദർപ്പണം മുകളിലേക്ക് തിരിക്കുന്നതിന് നിങ്ങൾ ക്രമീകരിക്കേണ്ടതുണ്ട്, തിരിച്ചും. അടുത്ത ഘട്ടത്തിൽ, ഒരു പോയിന്റ് ദൂരെയും ഒരു സമീപ ബിന്ദുവും, സമീപ ബിന്ദു ഇടത്തോട്ടും, വിദൂര ബിന്ദു വലത്തോട്ടും ആണെങ്കിൽ, രണ്ടാമത്തെ ഉപരിതല ദർപ്പണം ഇടത്തോട്ടും തിരിക്കുന്നതിന് നിങ്ങൾ ക്രമീകരിക്കേണ്ടതുണ്ട്, തിരിച്ചും, സമീപ ബിന്ദുവും വിദൂര ബിന്ദുവും ഒരു ബിന്ദുവായി ഒത്തുചേരുന്നതുവരെ, അതായത് സമീപ ബിന്ദുവിന്റെ മൂന്നാം ഉപരിതല ദർപ്പണത്തിന്റെ ഒപ്റ്റിക്കൽ പാത X- അക്ഷത്തിന്റെ ചലന ദിശയ്ക്ക് പൂർണ്ണമായും സമാന്തരമാണ്. പിന്നെ Y-അക്ഷം അങ്ങേയറ്റത്തേക്ക് നീക്കി, X-അക്ഷത്തിന്റെ അങ്ങേയറ്റത്തും അങ്ങേയറ്റത്തും ഒരു ബിന്ദു അടയാളപ്പെടുത്തുക. അവ ഒത്തുവരുന്നില്ലെങ്കിൽ 2 മിറർ പാതകളും ഓവർലാപ്പ് ചെയ്യുന്നില്ല എന്നാണ് അർത്ഥമാക്കുന്നത്. Y-അക്ഷത്തിന്റെ അങ്ങേയറ്റത്തുള്ള X-അക്ഷത്തിലെ 1 പോയിന്റുകളും Y-അക്ഷത്തിന്റെ അങ്ങേയറ്റത്തുള്ള X-അക്ഷത്തിലെ 2 പോയിന്റുകളും 2 പോയിന്റുകളും പൂർണ്ണമായും ഒത്തുചേരുന്നതുവരെ ഒന്നാം ഉപരിതല മിററിന്റെ കോൺ ക്രമീകരിക്കുന്നതിന് തിരികെ പോകേണ്ടത് ആവശ്യമാണ്.

വാസ്തവത്തിൽ, ഈ ഘട്ടത്തിൽ ക്രമീകരണം അവസാനിച്ചിട്ടില്ല. മൂന്നാമത്തെ സർഫസ് മിറർ ലെൻസ് ഹോൾഡറിന്റെ ലൈറ്റ് സ്പോട്ട് വൃത്തത്തിന്റെ മധ്യത്തിലാണോ എന്ന് നിരീക്ഷിക്കുക. ലൈറ്റ് സ്പോട്ട് ഇടതുവശത്തായിരിക്കുമ്പോൾ, രണ്ടാമത്തെ സർഫസ് മിറർ ലെൻസ് ഹോൾഡർ പിന്നിലേക്ക് നീക്കേണ്ടതുണ്ട്, തിരിച്ചും. താഴേക്ക് നീങ്ങുന്നതിന് മുഴുവൻ ലേസർ ട്യൂബിന്റെയും സ്ഥാനം ക്രമീകരിക്കുക, തിരിച്ചും. രണ്ടാമത്തെ സർഫസ് മിറർ ബ്രാക്കറ്റ് മാറ്റുമ്പോൾ, രണ്ടാമത്തെ സർഫസ് മിറർ ലെൻസിന്റെ ആംഗിൾ ക്രമീകരിക്കുന്ന പ്രക്രിയ നമ്മൾ വീണ്ടും ആവർത്തിക്കേണ്ടതുണ്ട്. ലേസർ ട്യൂബിന്റെ h3 മാറ്റുമ്പോൾ, മുഴുവൻ ലെൻസ് ക്രമീകരണ പ്രക്രിയയും നമ്മൾ ആവർത്തിക്കേണ്ടതുണ്ട്. ഒരു പാസ് (ഒന്നാം സർഫസ് മിറർ ബ്രാക്കറ്റ്, ഒന്നാം മിറർ ലെൻസ്, രണ്ടാം സർഫസ് മിറർ എന്നിവയുടെ ക്രമീകരണ പ്രക്രിയ ഉൾപ്പെടെ), ലൈറ്റ് സ്പോട്ട് മധ്യഭാഗത്താകുന്നതുവരെയും 2 പോയിന്റുകൾ പൂർണ്ണമായും പൊരുത്തപ്പെടുന്നതുവരെയും വീണ്ടും ഡോട്ടുകൾ ചെയ്യുക.

മൂന്നാമത്തെ ഉപരിതല കണ്ണാടിയുടെ പ്രതിഫലന കോൺ ക്രമീകരിക്കുക.

മൂന്നാമത്തെ ഉപരിതല ദർപ്പണത്തിന്റെ കോണിന്റെ ക്രമീകരണ പ്രക്രിയ: ദർപ്പണത്തിന്റെ ക്രമീകരണം, ദർപ്പണത്തിന്റെ അടിസ്ഥാനത്തിൽ Z- അക്ഷത്തിന്റെ 3 പോയിന്റുകൾ ലിഫ്റ്റിംഗും താഴ്ത്തലും ചേർക്കുക എന്നതാണ്, അതായത്, 2 പോയിന്റുകൾ. 8 പോയിന്റുകളുടെ ലിഫ്റ്റിംഗ് പോയിന്റ് ആദ്യം നിർണ്ണയിക്കുകയും തുടർന്ന് X അക്ഷം മറ്റേ അറ്റത്തേക്ക് നീക്കുകയും തുടർന്ന് ലിഫ്റ്റ് പോയിന്റിൽ അടിക്കുകയും ചെയ്യുക എന്നതാണ് ക്രമീകരണ തത്വം. ലൈറ്റ് സ്പോട്ടിന്റെ ഉയർന്ന പോയിന്റ് താഴ്ന്ന പോയിന്റിനേക്കാൾ ഉയർന്നതാണെങ്കിൽ, നിങ്ങൾ മൂന്നാമത്തെ ഉപരിതല ദർപ്പണ ലെൻസ് പിന്നിലേക്ക് തിരിക്കേണ്ടതുണ്ട്, തിരിച്ചും. വലത്തോട്ടും തിരിച്ചും തിരിക്കുക.

ലൈറ്റ് സ്പോട്ട് എല്ലായ്പ്പോഴും യോജിക്കുന്ന തരത്തിൽ ക്രമീകരിക്കാൻ കഴിയുന്നില്ലെങ്കിൽ, മൂന്നാമത്തെ ഉപരിതല മിറർ ഒപ്റ്റിക്കൽ പാത്ത് X-ആക്സിസുമായി പൊരുത്തപ്പെടുന്നില്ല എന്നാണ് അർത്ഥമാക്കുന്നത്, രണ്ടാമത്തെ ഉപരിതല മിറർ ലെൻസിന്റെ കോൺ ക്രമീകരിക്കുന്നതിന് തിരികെ പോകേണ്ടത് ആവശ്യമാണ്. ലേസർ ട്യൂബിന്റെ h3 ക്രമീകരിക്കുന്നതിന് തിരികെ പോകേണ്ടത് ആവശ്യമാണ്, തുടർന്ന് 2 പോയിന്റുകൾ പൂർണ്ണമായും യോജിക്കുന്നതുവരെ അത് വീണ്ടും ക്രമീകരിക്കുന്നതിന് ഒരു റിവേഴ്സ് ബ്രാക്കറ്റിൽ നിന്ന് ആരംഭിക്കുക.

ഫോക്കസിംഗ് ലെൻസ്

4, 50.8, 63.5, 76.2 എന്നിങ്ങനെ നാല് തരം ഫോക്കസിംഗ് ലെൻസുകൾ ഉണ്ട്. ഞാൻ 101.6 തിരഞ്ഞെടുത്തു.8mm.

ലേസർ ഹെഡിന്റെ സിലിണ്ടറിലേക്ക് ഫോക്കസിംഗ് ലെൻസ് വയ്ക്കുക, കോൺവെക്സ് വശം മുകളിലേക്ക് അഭിമുഖീകരിക്കുന്ന വിധത്തിൽ, ഒരു ചരിഞ്ഞ മരബോർഡ് വയ്ക്കുക, ഓരോ തവണയും ഒരു പോയിന്റ് ഉണ്ടാക്കാൻ X-അക്ഷം ചലിപ്പിക്കുക. 2mm, ഏറ്റവും കനം കുറഞ്ഞ സ്ഥലമുള്ള സ്ഥാനം കണ്ടെത്തുക, ലേസർ ഹെഡിനും മരപ്പലകയ്ക്കും ഇടയിലുള്ള ദൂരം അളക്കുക, ഈ ദൂരം ലേസർ കട്ടിംഗിന് ഏറ്റവും അനുയോജ്യമായ ഫോക്കൽ ലെങ്ത് സ്ഥാനമാണിത്, ഈ ഘട്ടത്തിൽ ഒപ്റ്റിക്കൽ പാത്ത് ക്രമീകരിച്ചിരിക്കുന്നു.

ഘട്ടം 5. ബ്ലോ എക്സ്ഹോസ്റ്റ് സിസ്റ്റം സജ്ജീകരണം

അഞ്ചാമത്തെ ഭാഗം വായു ശ്വസിക്കുന്നതും എക്സ്ഹോസ്റ്റ് സിസ്റ്റം സജ്ജീകരണവുമാണ്. ലേസർ കട്ടിംഗ് സമയത്ത് കട്ടിയുള്ള പുക ഉണ്ടാകുകയും കട്ടിയുള്ള പുക കണികകൾ ഫോക്കസിംഗ് പ്ലേറ്റിനെ മൂടുകയും കട്ടിംഗ് പവർ കുറയ്ക്കുകയും ചെയ്യും. ഫോക്കസിംഗ് പ്ലേറ്റിന് മുന്നിലുള്ള എയർ പമ്പ് വർദ്ധിപ്പിക്കുക എന്നതാണ് പരിഹാരം.

ഞാൻ തിരഞ്ഞെടുക്കുന്ന എയർ പമ്പ് എയർ കംപ്രസ്സർ എയർ പമ്പാണ്, പ്രധാന കാരണം വായു മർദ്ദം താരതമ്യേന ഉയർന്നതാണ് എന്നതാണ്, കൂടാതെ കട്ടിംഗ് സമയത്ത് വാതകത്തിന്റെ പ്രവർത്തനം കാരണം കട്ടിംഗ് കാര്യക്ഷമത വർദ്ധിപ്പിക്കാൻ കഴിയും. സോളിനോയിഡ് വാൽവ് നിയന്ത്രിക്കുന്നതിന് പ്രധാന ബോർഡിൽ നിന്ന് ഔട്ട്പുട്ട് സിഗ്നൽ ബന്ധിപ്പിച്ചിരിക്കുന്നു, കൂടാതെ വായു വീശുന്നതിനായി സോളിനോയിഡ് വാൽവ് എയർ പമ്പിനെ നിയന്ത്രിക്കുന്നു.

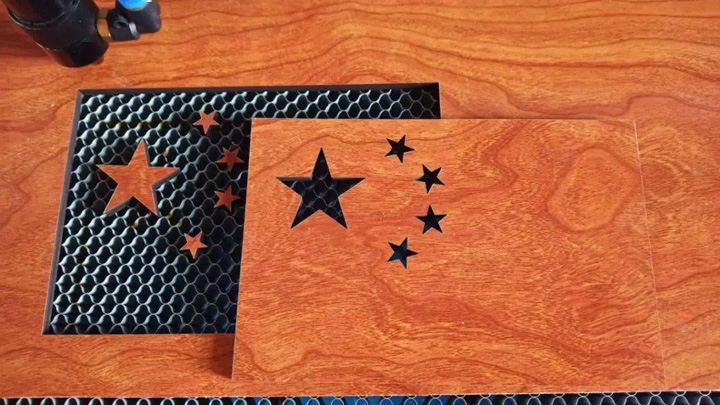

ലേസർ കട്ട് വുഡ് പ്രോജക്ടുകൾ

ഇൻസ്റ്റാളേഷന് ശേഷം, ഒരു ട്രയൽ കട്ട് നടത്താൻ എനിക്ക് കാത്തിരിക്കാനാവില്ല 6mm മൾട്ടി-ലെയർ ബോർഡ്, അത് സുഗമമായി മുറിക്കാൻ കഴിയും, കൂടാതെ പ്രഭാവം വളരെ അനുയോജ്യമാണ്. ഒരേയൊരു പ്രശ്നം എക്സ്ഹോസ്റ്റ് സിസ്റ്റം പൂർത്തിയാക്കിയിട്ടില്ല, പുക താരതമ്യേന വലുതാണ് എന്നതാണ്.

ഡിസൈൻ വലുപ്പത്തിനനുസരിച്ച് സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്ലേറ്റ് മുറിക്കുക, ഡ്രില്ലിംഗിന് ശേഷം സ്ക്രൂകൾ ഉപയോഗിച്ച് സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്ലേറ്റ് ശരിയാക്കുക. മുഴുവൻ മെഷീനും പൂർണ്ണമായും അടച്ചിരിക്കുന്നു, എയർ ഇൻലെറ്റും എയർ ഔട്ട്ലെറ്റും മാത്രം അവശേഷിക്കുന്നു.

എക്സ്ഹോസ്റ്റ് ഫാൻ ചുമരിൽ ഉറപ്പിച്ചിരിക്കുന്നു, ഒരു ബ്രാക്കറ്റ് നിർമ്മിക്കേണ്ടതുണ്ട്.

3D പ്രിന്റഡ് എയർ ഔട്ട്ലെറ്റ്

മീഡിയം പ്രഷർ ഫാൻ ഉപയോഗിക്കുന്നത് ഒരു 300W പവർ, സ്വന്തം അലുമിനിയം അലോയ് വിൻഡോയുടെ വലുപ്പത്തിനനുസരിച്ച് പ്രത്യേകം രൂപകൽപ്പന ചെയ്ത ഒരു ചതുരാകൃതിയിലുള്ള എയർ ഔട്ട്ലെറ്റ്.

ഘട്ടം 6. ലൈറ്റിംഗ്, ഫോക്കസിംഗ് സിസ്റ്റം സജ്ജീകരണം

ആറാമത്തെ ഭാഗം ലൈറ്റിംഗ് ആൻഡ് ഫോക്കസിംഗ് സിസ്റ്റമാണ്, ഇത് ഒരു സ്വതന്ത്ര പവർ സപ്ലൈ 6V LED ലൈറ്റ് സ്ട്രിപ്പ് ഉപയോഗിക്കുന്നു, കൂടാതെ LED ലൈറ്റിംഗ് നിയന്ത്രണ സിസ്റ്റം ഭാഗത്തേക്കും, പ്രോസസ്സിംഗ് ഏരിയയിലേക്കും, സ്റ്റോറേജ് ഏരിയയിലേക്കും ഒരേ സമയം ചേർക്കുന്നു.

ഫോക്കസിംഗിനായി ലേസർ ഹെഡിന് പിന്നിൽ ഒരു ക്രോസ് ലേസർ ഹെഡ് ചേർത്തിരിക്കുന്നു. ഇത് 5V സ്വതന്ത്ര പവർ സപ്ലൈ ഉപയോഗിക്കുന്നു, കൂടാതെ ഒരു സ്വതന്ത്ര സ്വിച്ചും സജ്ജീകരിച്ചിരിക്കുന്നു. ലേസർ ഹെഡിന്റെ സ്ഥാനം ക്രോസ് ലൈൻ നിർണ്ണയിക്കുന്നു. ബോർഡിന്റെ ആഴം നിർണ്ണയിക്കാൻ തിരശ്ചീന ലേസർ ലൈൻ ഉപയോഗിക്കുന്നു. ബോർഡ് പരന്നതല്ല അല്ലെങ്കിൽ ഫോക്കൽ ലെങ്ത് ശരിയായി ക്രമീകരിച്ചിട്ടില്ലെന്ന് മധ്യഭാഗം സൂചിപ്പിക്കുന്നു, നിങ്ങൾക്ക് Z അക്ഷം മുകളിലേക്കും താഴേക്കും ഫോക്കസ് ക്രമീകരിക്കാനും തിരശ്ചീന രേഖ മധ്യഭാഗത്തേക്ക് ക്രമീകരിക്കാനും കഴിയും.

ലേസർ ക്രോസ് ഫോക്കസ് ഇൻസ്റ്റാൾ ചെയ്യുക

സെറ്റ്പി 7. പ്രവർത്തന ഒപ്റ്റിമൈസേഷൻ

ഏഴാമത്തെ ഭാഗം ഓപ്പറേഷൻ ഒപ്റ്റിമൈസേഷനാണ്. എമർജൻസി സ്റ്റോപ്പ് സുഗമമാക്കുന്നതിനായി, എമർജൻസി സ്റ്റോപ്പ് സ്വിച്ച് വർക്ക് ഉപരിതലത്തിന് സമീപം മുകളിൽ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു, കൂടാതെ ഒരു കീ സ്വിച്ച്, യുഎസ്ബി ഇന്റർഫേസ്, ഡീബഗ്ഗിംഗ് പോർട്ട് എന്നിവ വശത്ത് ഇൻസ്റ്റാൾ ചെയ്തിരിക്കുന്നു. മുൻവശത്ത് മെയിൻ പവർ സ്വിച്ച്, എയർ ബ്ലോയിംഗ്, എക്സ്ഹോസ്റ്റ് കൺട്രോൾ സ്വിച്ച്, എൽഇഡി ലൈറ്റിംഗ് സ്വിച്ച്, ലേസർ ഫോക്കസ് സ്വിച്ച് എന്നിവ ഉപയോഗിച്ച് രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു, ഇത് എല്ലാ പ്രവർത്തനങ്ങളും ഒരു പാനലിന് കീഴിൽ പൂർത്തിയാക്കാൻ പ്രാപ്തമാക്കുന്നു.

ബട്ടൺ ലേഔട്ട് മാറ്റുക

മെഷീനിന്റെ ഇരുവശത്തും കാബിനറ്റ് വാതിലുകൾ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നു, ഇടതുവശം ലേസർ കട്ടർ ഉപയോഗിക്കുന്ന ഉപകരണങ്ങൾ സൂക്ഷിക്കാൻ ഉപയോഗിക്കുന്നു, വലതുവശം പരിശോധനയ്ക്കും അറ്റകുറ്റപ്പണികൾക്കും ഉപയോഗിക്കുന്നു. മുൻവശത്തിന്റെ അടിയിൽ ഒരു പരിശോധന വിൻഡോ ഉണ്ട്. ഒരു വർക്ക്പീസ് താഴെയിടുമ്പോൾ, അത് താഴെ നിന്ന് പുറത്തെടുക്കാൻ കഴിയും. ലേസർ പവർ മതിയോ എന്നും അത് കൃത്യസമയത്ത് മുറിച്ചിട്ടുണ്ടോ എന്നും നിങ്ങൾക്ക് നിരീക്ഷിക്കാനും കഴിയും, അങ്ങനെ സമയബന്ധിതമായി പവർ വർദ്ധിപ്പിക്കും.

ഞാൻ ഒരു കാൽ പെഡലും ചേർത്തു. ലേസർ കട്ടർ ആരംഭിക്കേണ്ടിവരുമ്പോൾ, പ്രവർത്തനം പൂർത്തിയാക്കാൻ കാൽ പെഡലിൽ ചവിട്ടിയാൽ മതിയാകും, ഇത് മടുപ്പിക്കുന്ന ബട്ടൺ പ്രവർത്തനം ലാഭിക്കുന്നു, ഇത് വളരെ വേഗതയേറിയതും സൗകര്യപ്രദവുമാണ്.

ഘട്ടം 8. പരിശോധനയും ഡീബഗ്ഗും

അവസാനമായി, ലേസർ കട്ടിംഗ് സിസ്റ്റത്തിന്റെ പ്രവർത്തനങ്ങൾ പരിശോധിക്കേണ്ടത് ആവശ്യമാണ്, മികച്ച ഫലങ്ങൾ നേടുന്നതിന് ഉപയോഗ പ്രക്രിയയിൽ കട്ടിംഗ് പാരാമീറ്ററുകൾ മെച്ചപ്പെടുത്തുക, ലേസർ കട്ടിംഗിന്റെയും ലേസർ കൊത്തുപണിയുടെയും പ്രവർത്തനങ്ങൾ ഡീബഗ് ചെയ്യുക.

ലേസർ കട്ട് പ്രോജക്ടുകൾ

ഈ ഘട്ടത്തിൽ, ലേസർ കട്ടർ മെഷീനിന്റെ മുഴുവൻ നിർമ്മാണവും പൂർത്തിയായി. നിർമ്മാണ പ്രക്രിയയിൽ നേരിട്ട ചില തടസ്സങ്ങളും ബുദ്ധിമുട്ടുകളും കഠിനാധ്വാനത്തിലൂടെ ഒന്നൊന്നായി തരണം ചെയ്തിട്ടുണ്ട്. ഈ DIY അനുഭവം വളരെ വിലപ്പെട്ടതാണ്. ഈ പ്രോജക്റ്റിലൂടെ, ലേസർ കട്ടിംഗ് മെഷീനുകളെക്കുറിച്ച് ഞാൻ ധാരാളം കാര്യങ്ങൾ പഠിച്ചു. അതേസമയം, പദ്ധതിക്ക് വഴിമാറിനടക്കൽ കുറവായതിനാൽ വ്യവസായ പ്രമുഖരുടെ സഹായത്തിന് ഞാൻ വളരെ നന്ദിയുള്ളവനാണ്.