ലേസർ കൊത്തുപണി യന്ത്രങ്ങൾ സാധാരണയായി വസ്തുക്കൾ മുറിക്കുന്നതിനും കൊത്തുപണി ചെയ്യുന്നതിനും ഉപയോഗിക്കുന്നു. ലേസർ കൊത്തുപണിയെ 3 തരങ്ങളായി തിരിക്കാം: കട്ടിംഗ് കൊത്തുപണി, കോൺകേവ് കൊത്തുപണി, കോൺവെക്സ് കൊത്തുപണി. ലേസർ കൊത്തുപണിയുടെ മെറ്റീരിയൽ നീക്കംചെയ്യൽ തത്വം ലേസർ കട്ടിംഗിന് തുല്യമാണ്, കൂടാതെ ഒന്നിലധികം അൺകട്ട് സ്ലോട്ടുകൾ പരസ്പരം ബന്ധിപ്പിച്ച് മെറ്റീരിയൽ നീക്കം ചെയ്യുന്നതിനുള്ള ഒരു മേഖല ഉണ്ടാക്കുന്നു. ലേസർ ഗ്രൂവിംഗിന്റെ ക്രോസ് സെക്ഷൻ "V" ആകൃതിയിലാണ്, കട്ടിംഗ് വേഗത കുറയുന്നു, ലേസർ കറന്റ് വർദ്ധിക്കുന്നു, ഗ്രൂവിംഗ് വീതിയും ആഴവും വലുതാണ്, അതിൽ കട്ടിംഗ് വേഗതയും ലേസർ കറന്റും ഗ്രൂവിംഗ് ആഴത്തിൽ ഗ്രൂവിംഗ് വീതിയെക്കാൾ കൂടുതൽ സ്വാധീനം ചെലുത്തുന്നു.

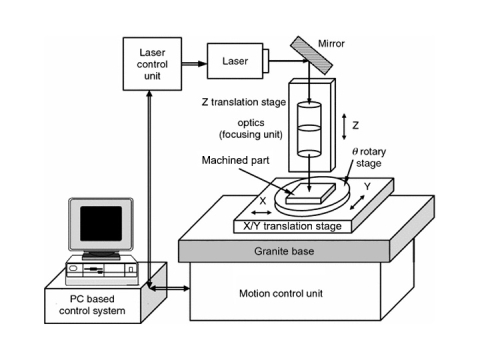

ജോലി പ്രിൻസിപ്പൽ

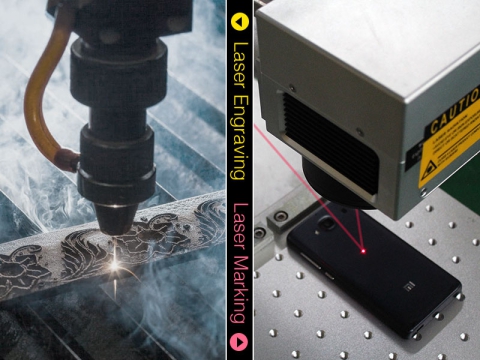

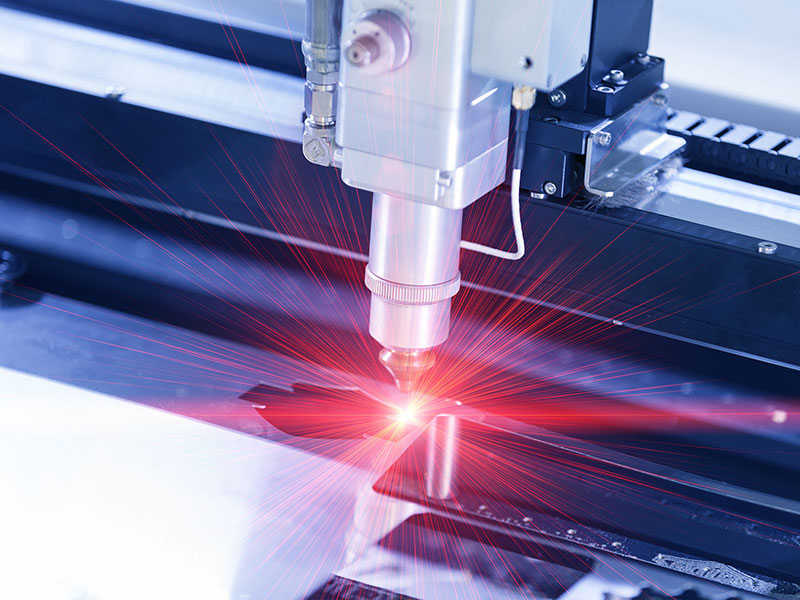

എന്നതിന്റെ അടിസ്ഥാന തത്വം ലേസർ കൊത്തുപണി ലേസർ കട്ടിംഗിന് അടിസ്ഥാനപരമായി സമാനമാണ്, ഉയർന്ന ഊർജ്ജ സാന്ദ്രതയുള്ള ലേസർ ബീം ഉപയോഗിച്ച് താപ ഊർജ്ജമാക്കി മാറ്റുന്നു, ഇത് മെറ്റീരിയലിന്റെ താപ വിഘടനത്തിനും കാർബണൈസേഷനും തൽക്ഷണം കാരണമാകുന്നു, അതുവഴി മെറ്റീരിയലിന്റെ ഒരു ഭാഗം നീക്കംചെയ്യുന്നു. ലേസർ കട്ടിംഗ് എന്നത് മെറ്റീരിയലിന്റെ വിവിധ ഭാഗങ്ങൾ (പ്രധാനമായും ബോർഡ്) വേർതിരിക്കുക എന്നതാണ്, കൂടാതെ ലേസർ കൊത്തുപണി എന്നത് തടി വസ്തുക്കളുടെ ഉപരിതലത്തിൽ ആവശ്യമായ പാറ്റേണുകൾ, പാറ്റേണുകൾ, വാചകം എന്നിവ പ്രോസസ്സ് ചെയ്യുക എന്നതാണ്. ഒരേ മെറ്റീരിയലിന്, ലേസർ കട്ടിംഗിന് ആവശ്യമായ ഊർജ്ജം താരതമ്യേന വലുതാണ്, കൂടാതെ ലേസർ കൊത്തുപണിക്ക് താരതമ്യേന കുറച്ച് ഊർജ്ജം മാത്രമേ ആവശ്യമുള്ളൂ, കാരണം വർക്ക്പീസ് മുറിക്കേണ്ടതില്ല.

ആനുകൂല്യങ്ങൾ

ലേസർ കൊത്തുപണി ഒരു നോൺ-കോൺടാക്റ്റ് പ്രോസസ്സിംഗ് രീതിയാണ്. പരമ്പരാഗത മെഷീനിംഗ് രീതികളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ, അവശിഷ്ട മലിനീകരണം ഇല്ല, ടൂൾ തേയ്മാനം ഇല്ല, ഉപകരണങ്ങൾ മാറ്റേണ്ടതില്ല, ശബ്ദ മലിനീകരണം ഇല്ല (ശബ്ദം വളരെ കുറവാണ്) എന്നിവയാണ് ഇതിന്റെ ഗുണങ്ങൾ. ലേസർ കട്ടിംഗ് ഹെഡിന്റെ ഫോക്കസിംഗ് ലെൻസ് സാധാരണയായി 0.1 മുതൽ 0.5 മില്ലിമീറ്റർ വരെ സ്പോട്ട് വ്യാസമുള്ള വളരെ ചെറിയ ഒരു സ്ഥലത്തേക്ക് ലേസറിനെ ഫോക്കസ് ചെയ്യുന്നു. പ്രോസസ്സ് ചെയ്ത മെറ്റീരിയൽ ഉരുകുകയോ ബാഷ്പീകരിക്കുകയോ ചെയ്യുന്നതിന് പ്രോസസ്സ് ചെയ്യേണ്ട ഉപരിതലത്തിനടുത്താണ് ലേസർ ബീമിന്റെ ഫോക്കസ് സ്ഥിതി ചെയ്യുന്നത്. അതേ സമയം, ബീമുമായുള്ള വായുപ്രവാഹ കോക്സിയൽ കട്ടിംഗ് ഹെഡിൽ നിന്ന് പുറന്തള്ളപ്പെടുന്നു, കട്ടിന്റെ അടിയിൽ നിന്ന് ഉരുകിയതോ ബാഷ്പീകരിക്കപ്പെട്ടതോ ആയ മെറ്റീരിയൽ ഊതുന്നു.

തരത്തിലുള്ളവ

കൊത്തുപണി മുറിക്കൽ.

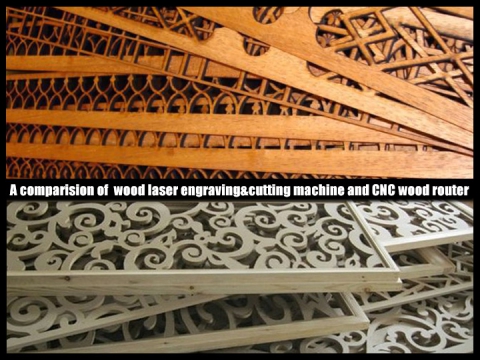

മെറ്റീരിയലിന്റെ ഉപരിതലത്തിൽ ആവശ്യമായ പാറ്റേൺ പ്രോസസ്സ് ചെയ്യുന്നതിന് ഇത് കട്ടിംഗ് രീതി ഉപയോഗിക്കുന്നു, അതായത്, പാറ്റേൺ ആദ്യം വിഘടിപ്പിച്ച് നിരവധി ലൈൻ രൂപങ്ങളായി പ്രകടിപ്പിക്കുന്നു, തുടർന്ന് ഈ ലൈനുകൾ ലേസർ ഉപയോഗിച്ച് മുറിക്കുന്നു, തുടർന്ന് കട്ടിംഗ് ലൈൻ പ്രതിനിധീകരിക്കുന്ന പാറ്റേൺ ലഭിക്കും.

കോൺകേവ് കൊത്തുപണി.

പാറ്റേണിന്റെ ഭാഗം മുറിച്ച്, പാറ്റേണിന് ചുറ്റുമുള്ള ഭാഗത്തിന് ഉപരിതലം അതേപടി വിടുക. ഇവിടെ രണ്ട് കേസുകൾ ഉണ്ട്. ആദ്യ കേസ് പാറ്റേണിലെ ഓരോ ബിന്ദുവിനും ഒരേ കട്ടിംഗ് ഫോഴ്സാണ്. കൊത്തിയെടുത്ത പാറ്റേൺ പ്രധാനമായും ഔട്ട്ലൈൻ ആകൃതിയിൽ പ്രതിഫലിക്കുന്നു. രണ്ടാമത്തെ കേസ് പാറ്റേണിന്റെ പ്രകാശത്തിന്റെയും ഇരുട്ടിന്റെയും കോൺട്രാസ്റ്റിന്റെയും വിതരണത്തെ അടിസ്ഥാനമാക്കിയുള്ളതാണ്. പാറ്റേണിന്റെ "ഇരുണ്ട" ഭാഗം കൂടുതൽ മുറിച്ചിരിക്കുന്നു, പാറ്റേണിന്റെ "തെളിച്ചമുള്ള" ഭാഗം കുറച്ചുകൂടി മുറിച്ചിരിക്കുന്നു അല്ലെങ്കിൽ മുറിച്ചിട്ടില്ല. ആദ്യത്തേത് കഥാപാത്രങ്ങൾ, മൃഗങ്ങൾ, സസ്യങ്ങൾ, പ്രധാനമായും രൂപഭാവത്തെ അടിസ്ഥാനമാക്കിയുള്ള മറ്റ് പാറ്റേണുകൾ എന്നിവ കൊത്തിവയ്ക്കുന്നതിന് അനുയോജ്യമാണ്, അതേസമയം രണ്ടാമത്തേത് കഥാപാത്രങ്ങളുടെ മുഖഭാവങ്ങൾ പോലുള്ള വിശദാംശങ്ങളുള്ള പാറ്റേണുകൾ കൊത്തിവയ്ക്കുന്നതിന് കൂടുതൽ അനുയോജ്യമാണ്.

കോൺവെക്സ് കൊത്തുപണി.

കോൺകേവ് ഡൈ എൻഗ്രേവിംഗിന് വിപരീതമായി, ഈ കൊത്തുപണി പ്രക്രിയ പാറ്റേണിന് ചുറ്റുമുള്ള മെറ്റീരിയൽ മാത്രമേ മുറിക്കുന്നുള്ളൂ, ഓരോ പോയിന്റിലെയും കട്ടിംഗ് ഫോഴ്സ് ഒന്നുതന്നെയാണ്, പക്ഷേ പാറ്റേണിന്റെ മെറ്റീരിയൽ തന്നെ മുറിക്കുന്നില്ല. ഈ കൊത്തുപണി രീതി വാചകം, ഗ്രാഫിക് ഔട്ട്ലൈൻ മുതലായവയുടെ ആവിഷ്കാരത്തിന് അനുയോജ്യമാണ്. പിന്നീടുള്ള 2 കൊത്തുപണി രീതികളിൽ, മെറ്റീരിയൽ നീക്കം ചെയ്യുന്നതിനുള്ള രീതി, ലേസർ ഹെഡ് മുറിച്ച പ്രതലത്തിൽ നടക്കുമ്പോഴെല്ലാം, ഒരു ലീനിയർ ഗ്രൂവ് മുറിക്കുകയും, തുടർന്ന് ഒരു ചെറിയ ദൂരം നീക്കിയ ശേഷം അടുത്ത വരി മുറിക്കുകയും ചെയ്യുന്നു എന്നതാണ്. സാധാരണയായി 2 സ്ലോട്ടുകൾക്കിടയിലുള്ള ദൂരം O. 05- ആകാം.0.5mm. ഈ രീതിയിൽ, ഈ 2 കൊത്തുപണി രൂപങ്ങൾക്ക് ആവശ്യമായ ഏരിയ-ഫോമിംഗ് മെറ്റീരിയൽ നീക്കം ചെയ്യുക എന്ന ലക്ഷ്യം കൈവരിക്കുന്നതിന് ഒന്നിലധികം ലീനിയർ കട്ടുകൾ ഉപയോഗിക്കുന്നു. തീർച്ചയായും, കോൺകേവ് ഡൈ കൊത്തുപണിയുടെ രണ്ടാമത്തെ രൂപത്തിൽ, ഗ്രൂവിന്റെ വലുപ്പം, പ്രത്യേകിച്ച് ഗ്രൂവിന്റെ ആഴം, ഒരേ കട്ടിംഗ് ലൈനിൽ ആവശ്യാനുസരണം മാറും.